آیا تفاوت فولاد نورد گرم و سرد را میدانید؟ اگر بدنبال پاسخ این سوال هستید ابتدا بهتر است بدانید که فولاد دارای گریدها، خصوصیات، شکلها و پرداخت کاریهای سطحی مختلفی است. انجمن جهانی فولاد بیش از ۳۵۰۰ گرید مختلف فولاد را ذکر کرده است که هرکدام دارای خصوصیات منحصر به فردی هستند. انواع مختلف بدان معنی است که فولاد میتواند به طور گستردهای در زیرساختها، لوازم خانگی، وسایل نقلیه، توربینهای بادی و موارد دیگر استفاده شود. بهینهسازی خواص فولاد برای هر کاربرد چیزی فراتر از تغییر ترکیب شیمیایی است. فرآیند تولید فولاد همچنین میتواند تأثیر قابل توجهی بر روی محصولات فولادی داشته باشد، حتی اگر گریدها و مشخصات یکسان باشند. یک تفاوت اساسی و مهم در بین محصولات فولادی از پیش ساخته شده، تفاوت بین فولاد نورد گرم (hot rolled) و نورد سرد (cold rolled) است که هر کدام مزایا و کاربردهای خاص خود را دارند. نورد گرم یا نورد سرد؛ کدام یک را انتخاب میکنید؟

چرا باید تفاوت نورد گرم و سرد را بشناسیم؟

لازم به ذکر است که تفاوت اصلی بین فولاد نورد گرم و نورد سرد ، در یکی از فرآیندهای ساخت آنها نمایان میشود. «نورد گرم» به پردازش انجام شده با گرما اشاره دارد. «نورد سرد» به فرآیندهای انجام شده در دمای اتاق یا نزدیک آن گفته میشود. اگرچه این تکنیکها بر عملکرد و کاربرد کلی تأثیر میگذارند، اما نباید آنها را با مشخصات رسمی و گریدهای فولاد که مربوط به ترکیب متالورژی و رتبهبندی عملکرد است، اشتباه گرفت.

فولادهای با گریدها و مشخصات مختلف می توانند نورد گرم یا نورد سرد شوند، از جمله فولادهای کربنی و سایر فولادهای آلیاژی. ممکن است بدیهی به نظر برسد، اما برخی از انواع فولاد برای کاربردهای خاص مناسبترند. دانستن اینکه از کدام یک باید بهرهگیری شود، میتواند باعث جلوگیری از صرف بیش از حد مواد اولیه شود. همچنین میتواند باعث صرفهجویی در وقت و هزینه پردازش اضافی شود. در واقع درک تفاوت بین فولاد گرم و سرد در انتخاب یکی از دیگری ضروری است.

فولاد نورد گرم

فولاد نورد گرم به فولادی گفته میشود که در دمای بسیار بالا یعنی تقریباً بیش از ۱۷۰۰ درجه فارنهایت (بیش از ۹۰۰ درجه سانتیگراد)، که بیش از دمای تبلور مجدد برای بیشتر فولادها است، تحت فشار پرس نورد قرار گرفته باشد. این امر باعث سهولت در شکل گیری فولاد و در نتیجه تولید محصولاتی میشود که کار با آنها راحت تر است.

برای پردازش فولاد نورد گرم، تولیدکنندگان ابتدا با یک فلز بزرگ و مستطیلی شکل، به نام بیلت یا شمشال (billet)، شروع میکنند. بیلت گرم میشود و سپس برای پیش-پردازش ارسال میشود و در آنجا به صورت رول بزرگ صاف میشود. از آنجا، در دمای بالا نگه داشته شده و از داخل یک سری غلتک عبور میکند تا به ابعاد نهایی خود برسد. رشتههای سفید و گرم فولادی با سرعت زیاد از داخل غلتکها رانده میشوند. برای ورق، فولاد نورد شده را به صورت کویلهایی (coils) درمیآورند و اجازه میدهند تا خنک شود. برای شکلهای دیگر، مانند میلهها یا صفحات، مواد برش داده شده و بسته بندی میشوند.

فولاد با خنک شدن کمی منقبض میشود. از آنجا که فولاد نورد گرم پس از پردازش خنک میشود، کنترل کمتری بر شکل نهایی آن وجود دارد و باعث میشود تا برای کاربردهای دقیق کمتر مناسب باشد. از فولاد نورد گرم اغلب در کاربردهایی استفاده میشود که ابعاد کاملاً مشخصی برای آنها مهم نباشد. در مسیرهای راه آهن و پروژههای ساختمانی اغلب از فولاد نورد گرم استفاده میکنند.

مزایای فولاد نورد گرم چیست؟

فولاد نورد گرم معمولاً به پردازش بسیار کمتری نسبت به فولاد نورد سرد احتیاج دارد که این امر قیمت آن را بسیار ارزانتر میکند. از آنجا که فولاد نورد گرم در دمای اتاق اجازه خنک شدن دارد ، اساساً نرماله (normalize) میشود، به این معنی که از تنشهای داخلی که میتواند در اثر فرآیندهای آبدهی (quenching) یا کارسختی (work-hardening) ایجاد شود، عاری است.

فولاد نورد گرم در مواردی که تلورانس ابعادی به اندازه استحکام کلی ماده مهم نباشد و در صورتی که پرداخت نهایی سطح مورد توجه نباشد، ایده آل است. در مواردی که پرداخت نهایی سطح مهم باشد، میتوان پوسته پوسته شدن سطح فولاد نورد گرم را با سنگ زنی (grinding)، ساچمه زنی (blasting) یا حمام اسیدشویی (acid-bath pickling) از بین برد. هنگامی که پوستهها برداشته شد، میتوان از انواع مختلف برس یا پرداخت آینهای نیز استفاده کرد. فولاد بدون پوسته همچنین سطح بهتری را برای رنگ آمیزی و سایر پوششهای سطح ارائه میدهد.

فولاد نورد سرد

فولاد نورد سرد در واقع فولاد نورد گرم است که با پردازش بیشتر انجام شده است. هنگامی که فولاد نورد گرم شد، سپس در دمای اتاق دوباره نورد میشود تا ابعاد دقیقتر و کیفیت سطح بهتری حاصل شود. از فولاد «نورد» سرد اغلب برای توصیف طیف وسیعی از فرآیندهای پرداخت نهایی استفاده میشود، اگرچه از نظر فنی «نورد سرد» فقط برای ورقهایی اعمال میشود که تحت فشار بین غلتکها قرار میگیرند.

اشکال فولادی که کشیده میشوند، مانند میلهها یا تیوبها، “کشیده (drawn) میشوند”، نه این که نورد (roll) شوند. سایر فرآیندهای پرداخت سرد شامل تراشکاری، سنگ زنی و پولیش، هر یک از آنها برای تغییر موجود در نورد گرم به محصولات با دانه بندی ریز دانه استفاده می شود. در واقع این فرآیند منجر به عملکرد بالاتر میشود و دارای چهار مزیت اصلی است:

- کشش سرد (Cold drawing): باعث افزایش عملکرد و مقاومت در برابر کشش میشود و اغلب عملیاتهای حرارتی پرهزینه را حذف میکند.

- تراشکاری (Turning): نقایص ساختاری سطح از بین برده میشود.

- سنگ زنی (Grinding): محدوده تلرانس اندازه اصلی را محدود میکند.

- پولیش (Polishing): پرداخت سطحی را بهبود میبخشد.

مزایای فولاد نورد سرد چیست؟

با ویژگیهای پرداخت سطحی بهتر از فولاد نورد گرم، جای تعجب نیست که از فولاد نورد سرد اغلب برای کاربردهای دقیق تر فنی یا در مواردی که زیبایی شناسی مهم است، استفاده میشود. اما به دلیل پردازش اضافی محصولات سرد پرداخت شده، قیمت بالاتری دارند. از نظر مشخصات فیزیکی، فولادهای نورد سرد معمولاً سخت تر و مستحکم تر از فولادهای نورد گرم استاندارد هستند. همانطور که فلز در دماهای پایین شکل میگیرد، سختی فولاد، مقاومت در برابر شکست کششی و مقاومت در برابر تغییر شکل، همه به دلیل کار سختی افزایش مییابد. با این حال، این عملیاتهای اضافی میتوانند تنش داخلی را نیز در فولاد ایجاد کنند. اگر فولاد قبل از برش، سنگ زنی یا جوشکاری تنش نداشته باشد، ممکن است باعث تاب خوردگی غیر قابل پیش بینی شود.

تفاوت فولاد گرم و سرد ؛ خصوصیات و روشهای شناسایی

فولاد نورد گرم را اغلب میتوان با مشخصات زیر شناسایی کرد:

- یک سطح پوسته پوستهای – به علت خنک شدن از دماهای بسیار بالا

- لبهها و گوشههای کمی گرد شده برای محصولات میلهای و صفحهای (به دلیل انقباض (shrinkage) و پرداخت نهایی با دقت کمتر)

- اعوجاجهای جزئی، در حالی که خنک شدن ممکن است در مقایسه با زوایای کاملاً مربع شکل، کمی به اشکال ذوزنقهای منجر شود.

فولاد نورد سرد نیز اغلب با مشخصات زیر قابل شناسایی است:

- سطوح با پرداخت سطحی بهتر با تلرانس ابعادی کمتر

- سطوح نرم که اغلب در لمس چرب به نظر میرسند.

- میله ها درست و مربع هستند و اغلب دارای لبهها و گوشههای کاملاً مشخص هستند.

- تیوبها از یکنواختی و صافی متحدالمرکز بهتری برخوردار هستند.

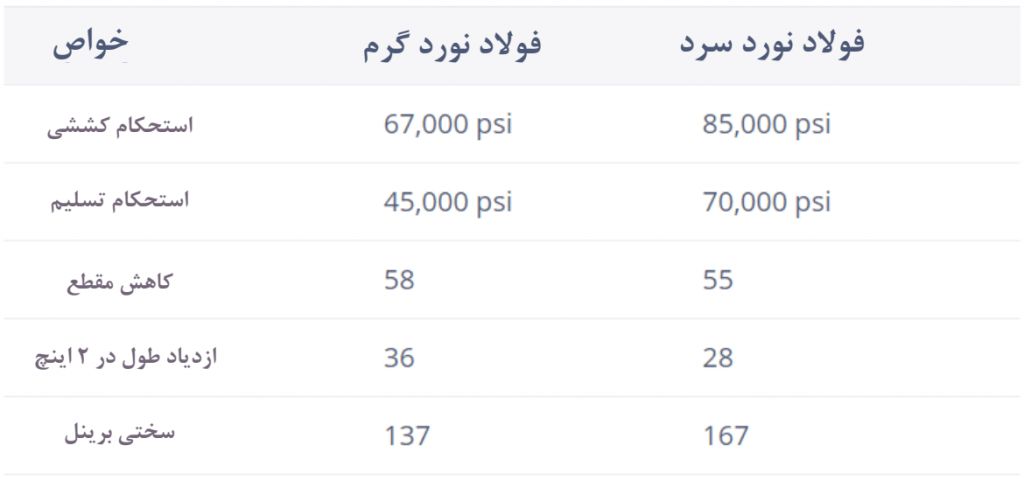

تفاوتهای موجود در خصوصیات مکانیکی فولاد نورد گرم و سرد نیز در جدول زیر آمده است.

از نظر مهندسی مکانیک، هیچ تفاوتی در خصوصیات مکانیکی بین کویل نورد سرد ونورد گرم وجود ندارد. با این وجود، همانطور که فولاد نورد سرد فرآیند سخت شدن خاصی را طی میکند، استحکام تسلیم فولاد نورد سرد از نورد گرم بیشتر است.

تفاوت نورد گرم و سرد در محصولات نهایی

به طور کلی روند معمول تولید فولاد به این شکل است: آهن سازی ← فولاد سازی ← ریختهگری مداوم (یا ریختهگری تحت فشار) ← نورد گرم (محصولات نورد گرم) ← نورد سرد (محصولات نورد سرد).

حال، بیایید نگاهی به انواع محصولات نورد سرد و گرم بیندازیم:

- مفتول سیم (Wire rod): قطر ۴۰-۵٫۵ میلیمتر، به صورت کویل، همه نورد گرم است. پس از کشش سرد (cold drawn)، یک متریال کشیده شده به حالت سرد تولید میشود.

- فولاد گرد (Round steel): به جز متریال با سطح درخشان با اندازه دقیق، معمولاً نورد گرم میشود و مواد آهنگری شده نیز وجود دارد (سطح دارای آثار آهنگری است).

- نوار فولادی (Strip steel): هم نورد گرم و هم نورد سرد، نوارهای فولادی حاصل از نورد سرد نازکتر هستند.

- صفحه فولادی (Steel plate): ورق سرد نازکتر است، مانند ورقهای خودرو. بیشتر صفحات با ضخامت متوسط نورد گرم میشوند.

- فولاد نبشی (Angle steel): همگی نورد گرم.

- لولههای فولادی (Steel pipes): جوش داده شده، نورد گرم و سرد کشیده شده است.

- ناودانی و تیر آهن بال پهن (Channel steel and H-beam): نورد گرم.

- میلگرد (Rebar): نورد گرم.

محصولات نورد گرم اساساً دارای سطح زبری هستند، مانند ورق های گرم و ضخامت آنها به طور کلی بیش از ۳ میلی متر است.

تفاوت فولاد نورد گرم و سرد در کاربرد آنها

فولاد نورد گرم برای زمانی که تلورانسهای کم از اهمیت بالایی برخوردار نباشند، انتخاب خوبی است. زمینههای زیادی وجود دارد که این مورد در آنجا صدق میکند. مزیت بزرگ آن در قیمت بیشتر از دقت است. برخی از موارد معمول استفاده از فولاد نورد گرم موارد زیر هستند: سازهها، لولهها و تیوبها، فریمهای کامیونها، درها و قفسه ها، ریل راه آهن، قطعات واگن و غیره. اگرچه فولاد نورد سرد گرانتر از فولاد نورد گرم است اما مزایای ذکر شده آن را برای بسیاری از کاربردها مفید میکند.

محصولات برای دستیابی به نتیجه خوب، به پرداخت سطحی اضافی کمتری نیاز دارند، زیرا سطح آنها از قبل صاف است. نمونههایی از کاربردهای نورد سرد شامل موارد زیر میشود: مبلمان فلزی، قطعات ساختمانی، لوازم خانگی، بخاری آبی، ظروف فلزی، تیغههای فن، ماهیتابهها، کابینتهای کامپیوتر و غیره. هنگام انتخاب ماده مناسب برای محصول خود، اطمینان حاصل کنید که تفاوت این دو روش ساخت مواد را به خوبی فرا گرفتهاید. صرف هزینه بیشتر برای چیزی که در واقع به آن نیازی ندارید، فایدهای ندارد. بنابراین، درصورتی که تقاضا زیاد نباشد، فولاد نورد گرم انتخاب بهتری است. در غیر این صورت، با فولاد نورد سرد کار را پیش ببرید. در جدول زیر خلاصهای از تفاوتهای فولاد نورد گرم و سرد آورده شده است:

| فولاد نورد سرد | فولاد نورد گرم |

| هنگامی که دمای آن زیر دمای تبلور مجدد باشد، وارد نورد میشود. | فلز پس از گرم شدن بیش از دمای تبلور مجدد، وارد غلطت های نورد میشود. |

| فشار اعمالی زیاد است | فشار اعمالی به دلیل دمای بالا کم است |

| دارای تنش داخلی و کاهش انعطاف پذیری | تنش داخلی وجود ندارد؛ بهبود انعطاف پذیری |

| دارای اثر کار سختی | فلز نورد گرم اثر کار سختی را نشان نمیدهد. |

| ضریب اصطکاک بین غلطک نورد و قطعه نسبتاً پایین است. | ضریب اصطکاک بین غلطک نورد و قطعه بیشتر است. |

| کاهش شدید مساحت امکان پذیر نیست. | کاهش شدید سطح مقطع امکان پذیر است. |

| تلورانس ابعادی خوب | تلورانس ابعادی خوبی را نمیتوان بدست آورد. |

| سطح صاف و بدون اکسید را میتوان بدست آورد. | سطح ناهموار با لایههای اکسیدی روی آن. |

| شعاع غلطک نورد کوچکتر است. | شعاع غلطک نورد بزرگتر است. |

این مطلب بدون برچسب می باشد.

ثبت دیدگاه