انواع میلگرد ساختمانی و غیرساختمانی در یکصد سال گذشته کاربرد فراوانی پیدا کرده اند. بنابراین، همه ما کم و بیش نام میلگرد را شنیده ایم. در این مقاله قصد داریم شما را بیشتر با این پروفیل فولادی و انواع میلگرد آشنا کنیم. میلگرد یا آرماتور یک محصول تمام شده با سطح مقطع گرد و عموما از جنس فولاد است. اما به راستی چرا این محصول تا این اندازه اهمیت دارد؟

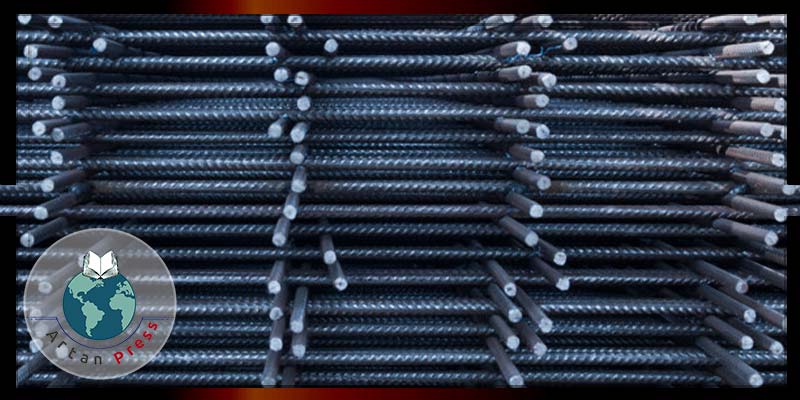

انواع میلگرد که با نام آرماتور نیز شناخته میشود، به عنوان عضو تقویت کنندهی بتن، نقشی اساسی و استراتژیکی در تحمل بارهای وارده بر سازه ایفا میکند. قیمت این محصول فولادی وابسته به نرخ شمش و چندین پارامتر مهم دیگر است و به طور کلی میتوان در ۳ دسته ساده، آجدار و کلاف آنرا تقسیم بندی نمود.

میلگرد به عنوان یکی از اساسی ترین مصالح و فولاد ساختمانی، تقویت بتن در سازه ها و استحکام بخشی به آن را بر عهده دارد. زیرا بتن با این که ساختار متراکم و استحکام فشاری بالایی دارد، اما در کشش ضعیف عمل میکند. به همین دلیل میلگرد به منظور تحمل بارهای کششی وارد عمل میشود. در واقع میلگرد با افزایش استحکام کششی بتن، در برابر عواملی مانند زلزله از سازه محافظت میکند. از دیگر کاربردهای انواع میلگرد میتوان به مقاومت دهی به بارهای متمرکز و ثابت نگه داشتن سایر میله های فولادی در جای خود اشاره کرد. میلگردها با قطرهای متنوعی تولید میشوند. اسامی متفاوتی دارند و برای کاربردهای مختلفی در نظر گرفته میشوند.

*** انواع میلگرد از نظر قطر در مفتول ها

به طور معمول سیم آرماتور با قطر ۱٫۵ میلیمتر، سیم تجاری با قطر ۲٫۵ میلیمتر و مفتول با قطر ۴ میلیمتر عرضه میشود. همه اینها در دسته مفتول ها طبقه بندی میشوند و معمولا به صورت کلاف هستند. اما میلگردهایی که در آرماتور بندی مورد استفاده قرار میگیرند، قطری بالاتر از ۶ میلیمتر دارند. این میلگردها نیز در قطرهای مختلفی تا ۱۴ میلیمتر و … تولید میشوند. برای ثابت نگه داشتن میلگرد در داخل بتن میتوان از دو روش استفاده کرد. یکی از این روش ها تعبیه میلگرد به صورت عمقی در ساختار بتن است. در روشی دیگر می توان انتهای میلگرد را به شکل قالب خم کرد. بدین ترتیب میلگرد در ساختار بتن قفل میشود.

*** روشهای تولید میلگرد

انواع میلگرد اغلب با نورد گرم و انواع متنوعی از فولادها، مانند فولاد تازه تولید شده و یا فولاد ریخته گری شده میتواند تولید شود. در نورد میلگرد به روش گرم، انواع شمش فولادی ساختمانی تا دمای سرخ شدن حرارت میبینند. سپس به وسیله غلتک های متوالی دستگاه نورد به سطح مقطعی با اندازه مورد نظر میرسند. در نهایت به منظور ایجاد آج، از میان غلتک های کنده کاری شده عبور داده میشوند. دمای کاری در این روش ۱۲۰۰ – ۸۰۰ درجه سانتیگراد است. نورد سرد نیز از روش های قدیمی تولید میلگرد است. این روش در کمتر از دمای تبلور مجدد انجام میگیرد و شمش میلگرد عبوری از میان غلتک ها به سرعت سرد میشود. همین امر موجب پایین آمدن شکل پذیری میلگرد میشود.

یکی از روش های دیگر تولید میلگرد آلیاژسازی است. در این روش خنک کردن میلگرد به صورت تدریجی و در فضای آزاد انجام میگیرد. همچنین خواص شیمیایی و مکانیکی در سراسر میلگرد یکنواخت است. از این روش در مناطق زلزله خیز مانند کشور ژاپن استفاده میشود. زیرا در روش آلیاژسازی، میلگردها استحکام خوبی از خود نشان میدهند. روش دیگر تولید میلگرد با عملیات حرارتی به ترمکس معروف استخنک کردن در این روش، با عبور آنها از داخل لوله های آب انجام میگیرد.

لازم به ذکر است که در این روش خواص شیمیایی و مکانیکی سطح میلگرد نسبت به مرکز آن بهتر است. تولید میلگرد با این روش هزینه کمتری نسبت به روش آلیاژسازی دارد. زیرا خواص محصول تولید شده در این روش از یکنواختی خوبی برخوردار نیست.

*** مشخصات میلگرد

مواردی که برای شناسایی میلگردها لازم است، عموما شامل شناسه درجه میلگرد و نشانه اختصاری تولیدکننده میلگرد است. شناسه درجه میلگرد بیانگر استحکام تسلیم آن است. نشانه اختصاری تولیدکننده میلگرد نیز معمولا اولین حرف نام تولیدکننده است. انواع میلگردها از نظر استحکام موجود است. میلگردهای استحکام پایین، به وسیله سه نشانه معرفی میشوند. این نشانه ها شامل نورد انجام شده، سایز میلگرد و نوع فولاد استفاده شده هستند. اما در میلگردهای استحکام بالا، برای بیان درجه استحکام میلگرد از خطوط ممتد استفاده میشود. در ادامه جهت آشنایی با انواع میلگردها با آرتان پرس همراه باشید.

*** انواع میلگرد بر اساس ظاهر و استاندارد جدید

انواع میلگرد از نظر ظاهری به دسته های مختلفی تقسیم میشوند.

- میلگرد ساده: سطح این میلگرد صاف است و به میلگرد فولادی نرم هم معروف است. خم کردن این میلگردها به آسانی صورت میگیرد. به واسطه سطح فاقد آج این میلگردها و به تبع آن احتمال لغزش، چسبندگی این میلگردها با بتن چندان مناسب نیست. به همین دلیل برای سازه های سنگین و بزرگ، استفاده از آنها توصیه نمیشود.

- میلگرد آج دار: این میلگردها همان طور که از نامشان پیداست، در سطح خود برآمدگی هایی دارند که به آنها آج گفته میشود. این آج ها موجب بهبود چسبندگی بین میلگرد و بتن شده و احتمال لغزش را کاهش میدهند. بدین ترتیب عملکرد بتن و میلگرد که به مجموعه این دو بتن آرمه گفته میشود، بهبود پیدا میکند. استحکام کششی این میلگردها بیشتر از میلگردهای ساده است. کاربرد این میلگردها نیز عموما بیشتر از میلگردهای ساده است. میلگردهای آجدار، خود در سه دسته طبق هبندی میشوند که در ادامه توضیحات بیشتر هر کدام را مشاهده میکنید.

- میلگرد آج دار مارپیچ: این میلگردها در سطح خود برآمدگی هایی به شکل مارپیچ یا فنر دارند و به آنها میلگرد HSD هم گفته میشود. از ویژگی های این میلگردها میتوان به میزان کربن پایین تر، قابلیت جوشکاری بالاتر و همچنین استحکام کششی بالاتر اشاره کرد. میلگرد آج دار جناقی: این میلگردها با عنوان TMT (ترمومکانیکی) نیز شناخته میشوند. از مشخصات این میلگردها میتوان مقاومت حرارتی بالا، مقاومت بالا در برابر خوردگی و استحکام کششی بالا را نام برد.

- میلگرد آج دار مرکب: ظاهر آج های این میلگردها دوکی شکل است.

*** اسم انواع میلگرد بر اساس جنس مواد اولیه

اسم انواع میلگرد از نظر جنس مواد اولیه عموما به شش دسته تقسیم میشود.

- میلگرد اروپایی: ماده اصلی این میلگرد منگنز است. این میلگرد به واسطه مقاومت خمشی پایین خود، قیمت کمتری دارد. استفاده از میلگرد اروپایی در پروژه های مناطق زلزله خیز توصیه نمیشود.

- میلگرد فولاد کربن: این میلگرد رایجترین میلگرد موجود در بازار است و با عنوان میلگرد سیاه نیز شناخته میشود. نقطه ضعف میلگرد فولاد کربن، مقاومت پایین آن در برابر رطوبت است. زنگ زدن میلگرد باعث ترک خوردن بتن اطراف آن میشود. به همین دلیل این میلگرد در مناطق مرطوب و کاربردهای دریایی قابل استفاده نیست و باید از گزینه های جایگزین استفاده کرد. لازم به ذکر است برخلاف مقاومت پایین در برابر خوردگی، این میلگرد استحکام کششی خوبی دارد.

- میلگرد روکش اپوکسی: این میلگرد همان میلگرد فولاد کربن است، با این تفاوت که با اپوکسی پوشش داده شده است. این روکش نازک، خاصیت ضد زنگ بودن میلگرد را تا ۱۷۰۰ – ۷۰ برابر افزایش میدهد. اما به دلیل نازکی و ظرافت خود، مستعد آسیب دیدن است. در این صورت روند خوردگی میلگرد تسریع میشود.

- میلگرد گالوانیزه: برای بهبود مقاومت در برابر خوردگی میلگرد سیاه، میتوان آن را به روش گالوانیزه نیز پوشش دهی کرد. میلگرد گالوانیزه به دلیل این که پوشش آن مقاومت بالاتری در برابر آسیب دیدگی و خراش دارد، ۴۰ درصد قیمت میلگرد گالوانیزه گرانتر از نوع قبل است. اما پوشش گالوانیزه مقاومت به خوردگی و زنگ زدگی میلگرد را تنها تا ۴۰ برابر افزایش میدهد.

- میلگرد کامپوزیتی تقویت شده با فیبرهای شیشه (فایبرگلاس): این میلگرد که نوعی پروفیل فایبرگلاس محسوب میشود، مقاومت به خوردگی بالایی در محیط های خورنده از خود نشان میدهد. میلگرد GFRP در واقع یک کامپوزیت پلیمری است. به دلیل شباهت فیبر شیشه به فیبر کربن، این میلگردها فاقد قابلیت خم شدن هستند. همچنین آن ها بسیار سبک بوده و قیمت بیشتری نسبت به میلگرد روکش اپوکسی دارند. روش های خمکاری میلگرد را اینجا ببینید.

- میلگرد فولاد ضد زنگ: مقاومت به خوردگی این میلگرد ۱۵۰۰ برابر میلگرد فولاد کربن است. همچنین به راحتی خم میشود. بنابراین به عنوان گرانترین قیمت میلگرد و آهن در بازار امروز عرضه میشود.

*** انواع آج میلگرد و حد خواص مکانیکی آنها

انواع میلگرد مطابق با استاندارد قدیمی کشور روسیه در بازار موجود است و در ایران نیز از استاندارد روسی برای تولید میلگرد استفاده میشود. برند پیشروی انواع میلگردهای موجود در کشور، میلگرد ذوب آهن اصفهان است. این میلگردها در چهار دسته طبق هبندی میشوند.

- میلگرد A1 : این میلگرد در استاندارد ملی ۳۱۳۲ با نماد س ۲۴۰ نشان داده میشود. میلگرد A1 فاقد آج است و از فولاد نرم تولید میشود. این میلگرد شکل پذیر است و قابلیت جوشکاری خوبی نیز دارد. این میلگردها به واسطه نداشتن آج، به راحتی با چشم غیرمسلح قابل تشخیص هستند مقدار کربن آنها در حدود ۲۴ درصد است. همچنین استحکام تسلیم و استحکام کششی آنها نیز به ترتیب ۲۳۰۰ و ۳۸۰۰ کیلوگرم بر سانتیمتر مربع است.

- میلگرد A2 : این میلگرد در استاندارد ملی ۳۱۳۲ با نماد آج ۳۴۰ نمایش داده میشود. فولاد این میلگرد نیمه سخت (نیمه خشک) و آج های آن تحت زاویه ۴۵ درجه و به صورت مارپیچ است. میلگرد A2 با آج های یکنواخت و دوکی شکل به بازار عرضه میشود. استحکام تسلیم و استحکام کششی آن نیز به ترتیب ۳۰۰۰ و ۵۰۰۰ کیلوگرم بر سانتیمتر مربع است که نسبت به میلگرد A1 مقادیر بالاتری دارد. توصیه میشود تا حد امکان از انجام عملیات جوشکاری روی این میلگردها خودداری شود.

- میلگرد A3 : نماد این میلگرد در استاندارد ۳۱۳۲ به صورت آج ۴۰۰ است. فولاد این میلگرد در دسته سخت (خشک) قرار میگیرد و میزان کربن آن ۲۸ – ۲۷ درصد است. شکل آج های این میلگرد جناقی (هفت و هشت) و با زاویه ۴۵ درجه است که به دو صورت یکنواخت و دوکی شکل دیده میشود. میلگرد A3 به هیچ وجه نباید جوشکاری شود. استحکام تسلیم و استحکام کششی این میلگرد به ترتیب ۴۰۰۰ و ۶۰۰۰ کیلوگرم بر سانتیمتر مربع است. این مقادیر نسبت به دو نوع قبلی بیشتر است.

- میلگرد A4 : این میلگرد در استاندارد ملی ۳۱۳۲ با نماد آج ۵۰۰ نشان داده میشود. فولاد این میلگرد در رده سخت قرار گرفته و ظاهر آن به شکل آج دار مرکب است.

*** کاربرد انواع میلگرد در ساختمان

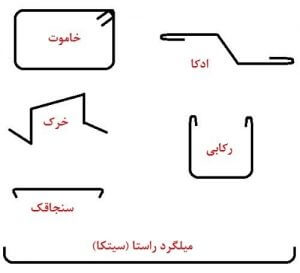

میلگرد راستا: از این میلگرد جهت جبران ضعف کششی بتن استفاده میشود.

میلگرد خاموت: از این میلگرد برای تحمل نیروهای برشی، کاهش طول آزاد میلگردهای فشاری و نگهداری میلگردهای راستا در جای خود استفاده میشود.

میلگرد خرک: این میلگردها در بتن ریزی های کف و فونداسیون کاربرد دارند. به عبارتی برای این که دو شبکه متوالی افقی بتوانند با فاصله مشخصی از هم در داخل قالب قرار بگیرند، از این میلگرد استفاده میشود.

میلگرد سنجاقک: در بهبود استحکام برشی خاموت ها و چسبندگی بهینه میلگردهای طولی و خاموت کاربرد دارد.

میلگرد ادکا: به منظور تحمل بارهای برشی و لنگرهای منفی در تکیه گاه های تیرهای سراسری، از این میلگرد استفاده میشود.

میلگرد رکابی: برای موازی نگه داشتن میلگردهای طولی در بتن ریزی دیوارها از این میلگرد استفاده میشود.

*** وزن انواع میلگرد

یکی از مشخصه هایی که بایستی به هنگام خرید میلگرد، به آن توجه کنید وزن انواع میلگرد است. میلگردها در وزن و هندسه دارای اهمیت بسیاری هستند، چرا که بالا یا پایین بودن آن تاثیر بسزایی بر روی عملکرد میلگرد خواهد گذاشت. وزن میلگرد را میتوان بر اساس ارتباط هندسه آن و چگالی فولاد محاسبه کرد اما توجه کنید که برای هر برندی، وزن انواع میلگرد تولیدی در آن برند دقیقا مساوی با وزن محاسبه شده از فرمول نیست. اصطلاحا به میلگردهایی که وزن بالاتری از عدد بدست آمده از فرمول دارند، میلگرد سنگین و به میلگردهایی که وزن آنها کمتر از عدد محاسبه شده از فرمول باشه، میلگرد سبک گفته میشود.

آرتان فولاد ایرانیان

این مطلب بدون برچسب می باشد.

ثبت دیدگاه