اصطلاحاً به چرخه تولید تا مصرف فولاد زنجیره فولاد میگویند. بخش زنجیره تولید محصولات فولادی از اکتشاف و استخراج معادن سنگ آهن به عنوان ماده اولیه این چرخه و حوزه متالورژی استخراجی مربوط به آن گرفته تا تبدیل آن به کنسانتره، گندله، آهن اسفنجی، شمش و محصولات دیگر در کارخانههای تولید کننده آهن و فولاد در ابتدای زنجیره آهن و فولاد قرار گرفته و در انتهای این زنجیره که به آن زنجیره تامین فولاد نیز میگویند، صنایع و شرکتهای مصرف کننده از جمله خودروسازی و ساختمان سازی و همچنین صنایع میانی به عنوان پلهای ارتباطی قرار دارند.

در ایران با بهرهگیری از انرژی ارزان و معادن سنگ آهن، بهینهسازی، توسعه و تکمیل زنجیره تامین و تولید فولاد راهی هموارتر پیش رو دارد و حتی با در اختیار داشتن این ظرفیتها میتواند یکی از قدرتهای تولید فولاد در جهان باشد. به نظر شما هر کدام از صنایع چه نقشی در زنجیره فولاد و توسعه آن دارند؟ در این مقاله به بررسی کامل زنجیرههای زنجیره فولاد ( زنجیره تولید فولاد و زنجیره تامین فولاد )خواهیم پرداخت.

سنگ آهن؛ سنگ بنای زنجیره فولاد

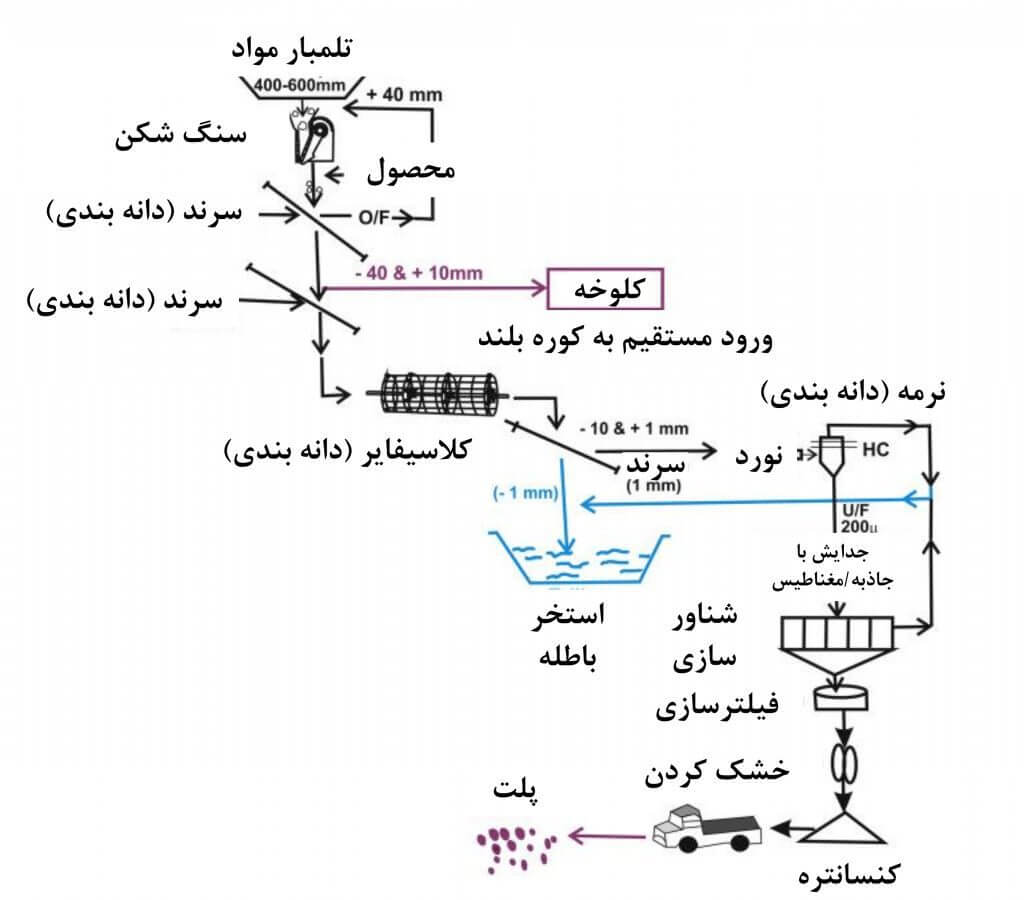

استخراج و فرآوری سنگ آهن یکی از مهمترین زیرساختهای زنجیره فولاد است. سنگ آهن تقریبا ۵ درصد از پوسته زمین را تشکیل داده است و در زنجیره فولاد بیشتر به عنوان ماده اولیه برای تولید آهن و فولاد مورد استفاده قرار میگیرد. سنگ آهن استخراج شده از معدن جهت استفاده در زنجیره فولاد ابتدا فرآوری شده و به سنگ آهن فراوری شده، کنسانتره سنگ آهن و سنگ آهن دانه بندی شده تبدیل میشود. در واقع وقتی که سنگ آهن از معدن استخراج می شود، باید چندین مرحله فرآوری را طی کند. شکل زیر یک نمودار کامل از فرآوری و خالص سازی سنگ آهن را نشان میدهد.

فرآوری سنگ آهن در زنجیره فولاد

برای جهت دهی ذرات ریز برای خرد کردن، از یک صفحه ثابت استفاده می شود. این مرحله که به سرند کردن یا دانه بندی (Screening) شناخته شده است، از اضافه بار دستگاه سنگ شکن جلوگیری کرده و کارایی آن را افزایش میدهد. ذرات ریز باعث کاهش کارایی سنگ شکن و افزایش قدرت خرد کردن چنین ذرات کوچکی میشود که کیلو وات ساعت در هر تن خرد شده را افزایش میدهد. سرند کردن و جهت دهی ذرات ریز به طور قابل توجهی عملکرد سنگ شکن را بهبود میبخشد.

مرحله خردایش و ترابری (Crushing and stockpiling) شامل شکستن سنگ آهن برای به دست آوردن میزان آسیاب آن (F80) قبل از اینکه فرآیند آسیاب انجام شود، است. پس از خرد شدن سنگ معدن، آن را به یک مکان تلمبار مواد ترابری میکنند. هدف از این مرحله اطمینان از یک فرآیند خرد کردن نرم و به حداقل رساندن زمان خرابی در صورت خرابی، یا اجازه دادن به نگهداری برنامه ریزی شده در سیستم خردایش، بدون توقف آسیاب و سایر مراحل بعدی است. بدیهی است که در صورت خراب شدن سنگ شکن، عملکرد کل کارخانه تحت تأثیر قرار میگیرد.

در مرحله تغذیه سنگ شکن (Reclaim) حرکت سریع پشته (مواد اولیه) اجازه میدهد تا یک منبع تامین ثابت از مواد به آسیاب وارد شود، که نتایج ثابت و ثبات را در روند فرآوری سنگ معدن در زنجیره فولاد تضمین می کند. مرحله بعدی خردایش اولیه مواد قبل ازعبور با جاذبه زمین به صورت مارپیچی است. خردایش موثر به این معنی است که کمترین ماده از یک خوشه سیکلون یا جدایش پس از آسیاب وجود داشته باشد که باعث کاهش کیلو وات ساعت در هر تن میشود.

این مرحله شامل نگهداری مواد در داخل آسیاب برای مدت زمانی خاص است که با استفاده از شاخص کار باند (Bond’s work index) در محاسبه فرآیند به دست آورده میشود. هنگام خروج مواد از آسیاب، سنگ آهن با استفاده از سیکلونها یا صفحههای لرزشی طبقهبندی میشود که ذرات ریز و درشت را جدا میکند. ذرات بزرگ دوباره به داخل سنگ شکن هدایت میشوند و ذرات ریز تحت فرآیند تفکیک جاذبه مارپیچ قرار میگیرند.

در مرحله تفکیک جاذبه مارپیچی دامنه جداسازی جاذبه تقریباً ۳۰٪ حجم جامد است. آب فرآیند برای کمک به فرایند جداسازی استفاده میشود. سنگین ترین ذرات با نیروی گریز از مرکز از ذرات ریز جدا میشوند. یک جمع کننده در پایین هر مارپیچ، کنسانتره سنگین (کنسانتره هماتیت) را جمع میکند و ذرات سبک و ناخواسته را از بین میبرد. این مرحله بسته به میزان آزادسازی و غلظت آهن، دو یا سه بار تکرار میشود.

در مرحله جداسازی مغناطیسی کنسانتره جمع شده از مواد میانی و باطله پس از تفکیک جاذبه مارپیچی، دارای غلظت آهن (مگنتیت) کمتری است، بنابراین برای دستیابی به غلظت آهن ۶۵٪ مشتری، باید غلظت بیشتری داشته باشد و بلافاصله به مدار جدا کننده مغناطیسی هدایت میشود. ظروف استوانهای شکل مغناطیسی، مواد مغناطیسی را جمع میکنند، بنابراین میتوان آن را غلیظتر کرد (محتوای مواد معدنی آهن مگنتیت). ذرات سبکتری که در مرحله تفکیک جاذبه مارپیچی از هم جدا شدهاند بین گلولهها غلتیده میشوند (با بنتونیت یا ماده اتصال دهنده مشابه ترکیب میشوند) و در کوره القایی پخته میشوند.

این فرآیند در زنجیره تولید فولاد به عنوان گندلهسازی (pelletization) شناخته میشود. مواد غیر مغناطیسی رد شده به منطقه دفع باقیمانده (باطله) هدایت میشوند. بسته به سختی و اندازه ذرات و نتایج خرد کردن، ممکن است چندین مرحله سرند کردن، خردایش و جداسازی مواد معدنی وجود داشته باشد.

زنجیره فولاد در ایستگاه فولادسازی

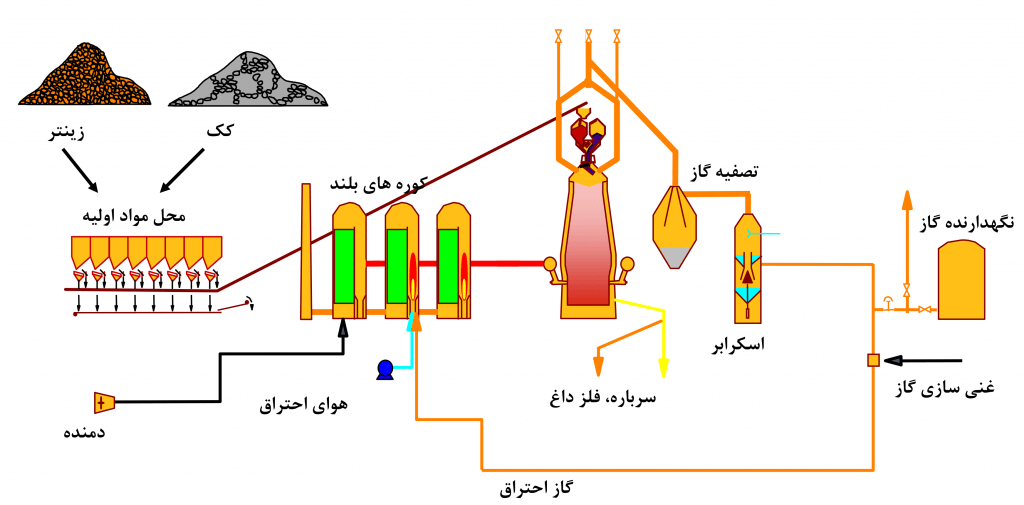

فولاد در درجه اول با استفاده از یکی از دو روش تولید می شود؛ کوره بلند یا کوره قوس الکتریکی. کوره بلند اولین مرحله در تولید فولاد از اکسیدهای آهن است. اولین کوره های بلند در قرن ۱۴ پدید آمدند و روزانه یک تن تولید میکنند. حتی اگر تجهیزات بهبود یافته و میتوان به نرخ تولید بالاتری دست یافت، فرایندهای داخل کوره بلند به همان شکل باقی میمانند. در کوره بلند از کک، سنگ آهن و سنگ آهک برای تولید آهن خام استفاده میشود. زغال سنگ قسمت اصلی فرآیند کک سازی است.

ذغال سنگ خرد شده و به صورت پودر در میآید و سپس در کوره شارژ میشود و در غیاب اکسیژن تا حدود ۱۸۰۰ درجه فارنهایت گرم میشود. با گرم شدن کوره، ذغال شروع به ذوب شدن میکند بنابراین بیشتر مواد فرار مانند روغن، هیدروژن، ازت و گوگرد از بین میرود. ذغال پخته شده که کک نامیده می شود، پس از ۱۸ تا ۲۴ ساعت از زمان واکنش از کوره خارج میشود. کک خنک شده و به قطعات مختلف از یک اینچ تا چهار اینچ تبدیل میشود. کک یک سنگ سیاه متخلخل و سخت از کربن غلیظ (حاوی ۹۰ تا ۹۳ درصد کربن) است که دارای مقداری خاکستر و گوگرد است اما در مقایسه با زغال سنگ خام بسیار مستحکم است.

قطعات کک با نفوذ پذیری بالا، گرما و گازهایی را فراهم میکند که برای کاهش و ذوب سنگ آهن، گلوله ها و پودر لازم است. اولین کورههای قوس الکتریکی (EAF) در اواخر قرن نوزدهم ظاهر شدند. استفاده از EAF گسترش یافته و اکنون تقریباً ۲/۳ تولید فولاد فقط در ایالات متحده آمریکا را تشکیل میدهد. EAF با کوره بلند متفاوت است زیرا با استفاده از جریان الکتریکی برای ذوب فولاد قراضه و یا آهن احیا شده مستقیم، فولاد تولید میکند. EAF از ضایعات فولاد و برق برای تولید فولاد مذاب استفاده میکند. به طور خلاصه سنگ آهن از طریق دو مرحله اصلی به فولاد تبدیل می شود.

اولین مورد شامل تولید آهن مذاب و دوم تولید فولاد است. در مرحله اول که شامل تولید آهن مذاب است، کنسانتره اولیه با سنگ آهک و زغال سنگ مخلوط شده و گرم میشود. اکسیدهای آهن در حالت جامد به آهن فلزی تبدیل می شوند، سپس ذوب می شود و ناخالصی ها یا به صورت سرباره یا گاز از بین می روند. روندنمای این فرآیند در شکل زیر آورده شده است.

زنجیره فولاد و صنایع مصرفی آن

فولاد هم پرمصرفترین و هم قابل بازیافت ترین ماده فلزی روی زمین است. از فولادهای زنگ نزن و دمای بالا گرفته تا محصولات کربن دار، فولاد در انواع مختلف و آلیاژهای آن خواص مختلفی را برای پاسخگویی به طیف گستردهای از کاربردها ارائه می دهد. به همین دلایل و همچنین ترکیب فلز از استحکام بالا و هزینه تولید نسبتاً کم، اکنون از فولاد در محصولات بی شماری استفاده میشود. موارد کاربرد فولاد را می توان به هفت بخش بازار اصلی تقسیم کرد.

طبق اعلام انجمن جهانی فولاد (WSA) این ارقام درصدی از تولید فولاد اختصاص یافته به آنها است: ساختمانها و زیرساختها ۵۱٪، تجهیزات مکانیکی ۱۵٪، خودرو ۱۲٪ ، محصولات فلزی ۱۱٪، سایر حمل و نقلها ۵٪، لوازم خانگی ۳٪ و تجهیزات الکتریکی ۳٪. تولید کل فولاد خام در سال ۲۰۱۹ به ۱٫۸۷ میلیارد تن در مقایسه با ۱٫۸۱ میلیارد تن در سال ۲۰۱۸ رسیده است. همانطور که گفته شد بیش از نیمی از فولاد تولید شده سالانه برای ساخت ساختمان ها و زیرساختها مانند پلها استفاده می شود.

طبق WSA، بیشترین فولاد مورد استفاده در این بخش در میلگرد است (۴۴٪). محصولات ورق، از جمله محصولات مورد استفاده در سقف ها، دیوارهای داخلی (۳۱٪) و مقاطع ساختمانی (۲۵٪). علاوه بر کاربردهای فولاد ساختمانی، از فولاد در ساختمانهای سیستمهای HVAC و مواردی مانند پله، ریل و قفسهبندی نیز استفاده میشود.

دومین کاربرد بزرگ فولاد شامل بولدوزرها، تراکتورها، ماشین آلات ساخت قطعات خودرو، جرثقیلها و ابزار دستی مانند چکش و بیل است. طبق WSA، به طور متوسط تقریباً ۲۰۰۰ پوند یا ۹۰۰ کیلوگرم فولاد برای ساخت یک ماشین استفاده میشود. حدود یک سوم آن در ساختار بدنه و نمای خارجی از جمله درها استفاده میشود. ۲۳٪ دیگر در محورهای محرک و ۱۲٪ در سیستم تعلیق است. فولادهای پیشرفته با مقاومت بالا که با استفاده از فرایندهای پیچیده ساخته می شوند و از وزن کمتری نسبت به فولادهای سنتی برخوردارند، حدود ۶۰٪ ساختار بدنه یک ماشین مدرن را تشکیل میدهند.

زنجیره فولاد در ایران؛ گرهها و راهکارها

یکی از گرههایی که در زنجیره تامین فولاد ایران بیشتر به چشم میخورد، نرخ محصولات این زنجیره و جدال بر سر قیمت بین کارخانههای فرآوری سنگ آهن و تولید فولاد است. در این راستا صادرات محصولات فولادی با توجه به نوسانات رو به بالای مواد اولیه مثل سنگ آهن کاهش پیدا کرده و حتی در مواردی باعث کاهش تولید محصولات فولادی کشور نیز میشود. عدم وجود ثبات قیمت صادرکنندگان فولاد را با مشکل مواجه کرده و به دلیل کمبود منابع ارزی یکی از راههایی که به نظر میرسد این است که هزینههای حمل و نقل تا حد ممکن کاهش پیدا کند.

در واقع در زنجیره فولاد عرضه و تقاضا قیمت فولاد را تعیین میکند و در کنار آن صادرات میتواند کمک شایانی به تولید کنندگان نماید. نکته قابل توجه دیگر برای آینده زنجیره تولید فولاد کشور بحث قرارداد ۲۵ ساله با چین و تاثیرات آن بر زنجیره تامین فولاد است. با توجه به سیاستی که در این راستا گرفته شده است، به نظر میرسد تنها گزینهای که برای تسکین مقطعی میتواند مناسب باشد همین اقدام است و باید دید زنجیره فولاد کشور در آینده چه واکنشی به این مسئله خواهد داد. سرمایه گذاری در بخش اکتشاف و استخراج سنگ آهن به عنوان ماده اولیه زنجیره تولید فولاد، یکی از مواردی است که میتواند با ایجاد ظرفیتهای جدید، امکان توسعه و رشد زنجیره فولاد را فراهم آورد.

همچنین سیاست توازن در بخش مصرف سنگ آهن در زنجیره تامین فولاد داخلی و صادرات آن بدون وضع عوارض در صورت ایجاد مازاد بر مصرف، میتواند کمک شایانی به شکوفایی زنجیره فولاد نماید. علاوه بر این، حذف شیوه قیمت گذاری دستوری در زنجیره فولاد در طول زنجیره به ویژه در بخش میانی و بالادستی و روی کار آمدن سیستم تعیین قیمت بر پایه آنچه که در بازار عرضه و تقاضا رخ میدهد، میتواند چراغ راه زنجیره تامین فولاد کشور را روشن کرده و زنجیره فولاد کشور مستحکم و پایدار شود.

زنجیره تولید و تامین فولاد و جهان پیش روی آن

صنعت آهن و فولاد بزرگترین صنعت تولیدی با مصرف انرژی در جهان است. در سال ۱۹۹۰، مصرف انرژی جهانی آن ۱۰ تا ۱۵ درصد از مصرف سالانه انرژی صنعتی تخمین زده شد. تولید سالانه فولاد در جهان از حدود ۱۰۰ میلیون تن در سال ۱۹۴۵ به حدود ۷۷۰ میلیون تن در ۱۹۹۰ افزایش یافته است. پیش بینی می شود که تولید جهانی فولاد سالانه حدود ۱٫۷٪ رشد بیشتری داشته باشد، دلیل اصلی این امر افزایش مصرف فولاد در کشورهای در حال توسعه است. سرانه مصرف فولاد در این کشورها تنها یک هفتم مصرف در کشورهای عضو سازمان همکاری اقتصادی و توسعه (OECD) است، اما این وضعیت احتمالاً تغییر خواهد کرد.

در حالی که از سال ۱۹۸۰ تولید فولاد خام در کشورهای OECD با ثبات در ۳۲۰-۳۷۰ میلیون تن در سال ثابت مانده است، تولید در کشورهای در حال توسعه با سرعت بیش از ۶ درصد سالانه به طور پیوسته در حال رشد است و در سال ۱۹۹۳ به حدود ۲۴۰ میلیون تن رسیده است. صنعت فولاد طی چند سال اخیر با تغییرات چشمگیری روبرو شده است و در آینده با چندین عامل مخرب روبرو است. برای موفقیت در آینده، فعالان رنجیره فولاد باید به جای واکنش به روند بازار، آینده را شکل دهند. برای انجام این کار، باید متعهد شوند که هویت خود را در مورد چگونگی ایجاد ارزش برای مشتری و چند قابلیت که به آنها امکان میدهد بهتر از دیگران باشند، متعهد کنند، سپس قابلیتهایی را که برای موفقیت آنها ضروری است، به روز و گسترش دهند.

این مطلب بدون برچسب می باشد.

ثبت دیدگاه