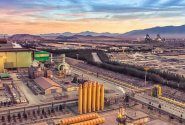

محمد مسعود سمیعی نژاد مدیر عامل شرکت سرمایه گذاری پارسیان در گفتگویی گفت: سرمایه گذاری ۱۲۰۰ میلیارد تومانی اپال سنگان پارسیان در طرح گندله سازی یک نمونه مشارکت جدید دولت و بخش خصوصی در زنجیره فولاد بود.

وی تصریح کرد: شرکت اپال بخشی از سرمایه گذاری های خود را در بخش توسعه زیر ساخت های منطقه نظیر برق، گاز و جاده سازی انجام داده است.

سمیعی نژاد خاطر نشان کرد:زمان ساخت کارخانه گندله سازی اپال ۲۴ ماه بود و ۴۵۰۰ نفر نیروی جوان بطور مستقیم و غیر مستقیم در ساخت این مجتمع همراهی داشتند و با توجه به استفاده از حداکثر توان ساخت داخل بالغ بر ۷۰ میلیون یورو در هزینه های رفت و آمد کارشناسان خارجی صرفه جویی شد اما برخی تجهیزات نظیر گیربوکس های سنگین از خارج وارد کردیم.

وی تصریح کرد:طرح ۲.۴ میلیون تنی کنسانتره سنگان در جوار کارخانه گندله سازی آغاز شده

است و عملیات خاک برداری را شروع کرده ایم

وی در مورد واگذاری معادن سنگ اهن افزود: شرکت اپال اعتقاد دارد تا معادن دولتی سنگان باید بصورت عادلانه بین سرمایه گذاران زنجیره فولاد در منطقه توزیع شود و این شرکت برای توسعه معادن بتازگی اقدام به خرید شاول ۴۰تنی و۳۰دامتراک ۱۵۰تنی کرده است.

سمیعی نژاد گفت: خو شبختانه در ساخت کارخانه گندله سازی به خود کفایی رسیدیم و می توانیم به جرات بگوییم که یکی از کشور ها یی در دنیا هستیم که در ساخت گندله خود کفا شده ایم و باید این دستاورد مهم را حفظ کنیم.

بیشتر بدانیم :

گندله سازی یکی از روش های تبدیل ذرات و نرمه مواد اولیه به توده ای متراکم است. گندله محصول نهایی فرآیندگندله سازی و ماده اولیه برای فرآیندهای تولید آهن خام در کوره بلند و تولید آهن اسفنجی به روش های متعدد احیای مستقیم می باشد. برای کاربرد گندله باید کیفیت آن جهت حمل و نقل و غیره مطلوب باشد.

در اصطلاح متداول گندله یعنی گلوله های تولید شده از سنگ آهن و سایر مواد افزودنی که نخست خام و سپس سخت یا پخته می شود و برای احیا به روش سنتی تولید آهن در کوره بلند و یا روش های متعدد احیای مستقیم به کار می رود. چون گندله ماده اولیه برای تولید آهن خام است لذا باید در کوره های احیا ویژگی مکانیکی شیمیایی و حرارتی مطلوبی را داشته باشد. برای تولید گندله خام، نرمه سنگ آهن شامل مواد افزودنی که ۹۰ درصد آن زیر ۳۲۵ مش (معادل ۴۵ میکرون) است با محلول های تر کننده مانند آب جهت دستیابی به شکل کروی، در دستگاه های گندله ساز به چرخش درآروده می شوند تا گندله خام تولید گردد. در حین تولید گندله خام ممکن است مواد افزودنی و چسبنده مانند هیدروکسید کلسیم برای بالا بردن کیفیت و خواص متالورژیکی مکانیکی گندله به آن اضافه شود. در این مرحله گندله با ابعاد مطلوب و استحکام مکانیکی کافی تولید و جهت حمل و نقل تا دستگاه سخت کردن یا پخت ارسال می شود.

در مرحله دوم گندله های خام، جهت سخت شدن در اتمسفر اکسید کننده به دقت تا زیر دمای نرم شدن سنگ آهن در دستگاهی حرارتی داده می شوند تا نخست خشک و سپس پخته شوند، به طوری که درجه تخلخل آن ها کاهش نیابد. در این مرحله با پیوند بین ذرات سنگ آهن و مواد دیگر بار گندله، ساختار بلوری سنگ تغییر می یابد و واکنش هایی بین مواد سرباره ساز و اکسیدهای آهن نیز انجام می شود. در این مرحله نخست مواد با یکدیگر مبادله شده و ترکیبات خنثی یا بازی بین دانه های اکسیدهای آهن تشکیل می شوند. در پایان مرحله پخت، سرد نمودن گندله داغ باید به صورتی انجام گیرد که ترک هایی در آن ها ایجاد نشود.

مواد اولیه برای تولید گندله

مواد اولیه برای گندله سازی سنگ های آهن، عبارتند از:

– سنگ های آهن

سنگ های آهن مهم ترین و عمده ترین مواد اولیه را برای تولید گندله تشکیل می دهند. این ماده اولیه اغلب به صورت کنسانتره حاصل از پر عیار کردن یا حذف مواد سنگی کانه های آهن در کارگاه های کانه آرایی است. این کنسانتره ها بر حسب نوع عملیات کانه آرایی مورد خردایش قرار گرفته و نرم می شود. در اکثر موارد خردایش انجام شده برای کانه آرایی به منظور گندله سازی کافی نیست و باید مجددا کنسانتره های نرم تر شوند، به طوری که قسمت عمده ذرات سنگ آهن به ابعاد زیر ۴۵ میکرون (معادل مش ۳۲۵) در آیند. این کنسانتره ها معمولا مرطوب بوده و حاوی حداقل ۱۰ درصد رطوبت می باشند. گاهی اوقات به منظور کاهش رطوبت کنسانتره، نرمه های سنگ آهن خشک را با آن مخلوط می کنند. در هر حال ماده اولیه آهن دار باید تمام مشخصات و کیفیت لازم را برای کاربرد در کوره بلند یا روش های احیای مستقیم داشته باشند. این مشخصات در بخش های مربوطه آورده شده است.

– مواد افزودنی

مواد افزودنی به چند دسته تقسم می شوند که عبارتند از:

۱- موادی که روی خواص فیزیکی و مکانیکی گندله خام و پخته اثر می گذارند و شامل انواع موادی هستند که نقش چسبندگی و پیوند فیزیکی ذرات سنگ آهن را بهم دارند.

۲- موادی که در بهبود خواص متالورژیکی و احیا پذیری گندله موثرند، مانند موادی که تخلخل گندله ها را افزایش می دهند.

۳- موادی مانند آهک که در گندله های خود گداز با مواد سنگی کانه های آهن وارد واکنش شده و سرباره تولید می کنند.

۴- مواد چسبنده ای که برای افزایش استحکام مکانیکی گندله خام اضافه می شوند و باعث ایجاد پیوند شیمیایی بین ذرات ریز سنگ آهن شده و استحکام گندله خام را بهبود می بخشند. به طور کلی اثر این مواد به شرح زیر خلاصه می شود:

– افزایش استحکام گندله خام

– تسهیل در تبدیل پیوند شیمیایی به پیوند سرامیکی

– تسهیل در عملیات گندله سازی

– برطرف کردن مشکلات ناشی از خشک شدن گندله

این مطلب بدون برچسب می باشد.

ثبت دیدگاه