شکل دهی فلزات یکی از اساسی ترین فرایندهای تولید محصولات فلزی است. در تولید قطعات فلزی از جمله قطعات فولادی با توجه به کاربردهای مدنظر، دستیابی به شکل مطلوب یکی از چالشهای اساسی تولیدکنندگان میباشد. بنابراین شکل دهی فلزات یکی از فرآیندهایی است که در حین تولید قطعات برای دستیابی به شکل و ساختار مورد نظر انجام میگیرد. برای انجام این فرآیند از روشهای مختلفی بنا به شرایطی که قطعه باید داشته باشد، استفاده میشود.

بطور کلی از محصولات میانی فولادی مانند اسلب و شمش به عنوان مواد اولیه در فرآیند شکل دهی استفاده میشود. در واقع با استفاده از روشهای مختلف، محصولات میانی شکل داده میشوند و محصولات نهایی مانند میلگرد، تیرآهن، ورق، لوله، نبشی و ناودانی تولید میشوند. برای اینکه با فرآیند شکل دادن فلزات بیشتر آشنا شوید، توصیه میکنیم حتما در ادامه مطلب با ما همراه باشید.

*** شکل دهی فلزات چیست؟

فرآیند شکل دهی فلزات که با نام فلز شکل دادن نیز شناخته میشود، مجموعه بزرگی از فرآیندهای تولیدی است که در آن مواد اولیه به محصول تبدیل میشوند. در این فرآیند، تنشهایی مانند کشش، فشار، برش و غیره برای تغییر شکل ماده اولیه اعمال میشود. در طی فرآیند شکلدهی، فلز به وسیله نیرویی که از قدرت تسلیم مواد در جایی که کرنش سختی رخ میدهد، تغییر شکل میدهد. این تغییر شکل، یک تغییر شکل پلاستیک میباشد. به طور معمول پس از شکل دادن فلزات، برای بازیابی خواص مکانیکی از دست رفته در حین این فرآیند از عملیات حرارتی مانند فرایند آنیلینگ استفاده میشود.

*** روشهای مختلف شکل دهی فلزات

فرآیند شکل دادن فلزات روشهای مختلفی دارد که هر کدام با توجه به کاربردهای مختلف استفاده میشوند. در ادامه این روشها را بیان میکنیم.

*** شکل دهی بالک

یکی از مهمترین فرآیندهای شکل دهی، فرآیند شکل دهی بالک فلزات است. این فرآیند زمانی قابل استفاده است که نسبت حجم فلز بیشتر از سطح باشد. همچنین فرآیند شکل دهی بالک با انواع مختلف نیروها کار میکند. این نیروها شامل نیروی برشی، ترکیبی از کشش و نیروی فشاری هستند. نمونههایی از فرآیندهای شکل دهی بالک فلزات در زیر ذکر شده است.

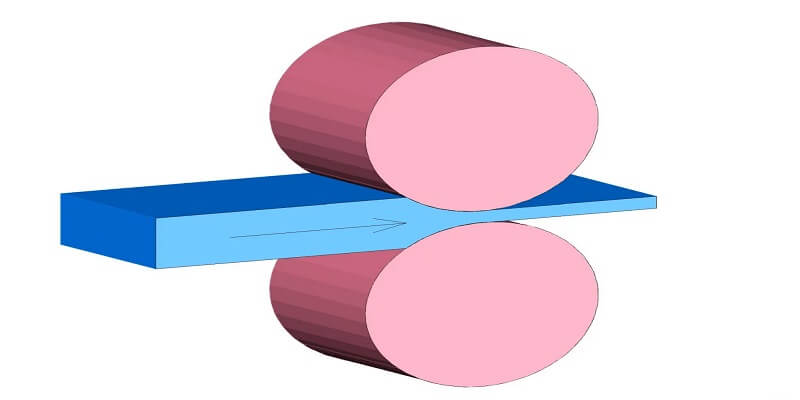

۱) نورد

نورد یکی از کاربردیترین فرآیندهای شکل دهی است. فرآیند نورد شامل دو یا چند غلتک در ترکیب با صفحه فلزی است. در فرآیند نورد که به دو صورت فرایند نورد گرم و فرایند نورد سرد صورت میگیرد، صفحات فلزی از بین دو یا بیش از دو غلتک عبور داده میشوند تا صفحات فلزی سطح نازک و صافی داشته باشند. باید توجه داشت که غلتکهایی که میتوانند در فرآیند نورد استفاده شوند، نسبت به غلتک دیگر در یک جهت یا در جهت مخالف میچرخند.

هدف اصلی فرآیند نورد کاهش ضخامت صفحات فلزی است. در فرآیندهای شکل دهی، فلز حذف نمیشود. از این رو، قبل از شروع فرآیند نورد بر حسب ضرورت، فلز با عرض کمتری درنظر گرفته میشود، زیرا پس از فرآیند نورد، این عرض به دلیل فشار دادن و کاهش ضخامت افزایش مییابد.

۲) اکستروژن

شکل دهی فلزات از طریق فرآیند اکستروژن فرآیندی است که با سایر روشها بسیار متفاوت است. در این فرآیند، فلز در دمای بالا گرم میشود. سپس فلز توسط نیروی محیطی قالب تحت فشار قرار میگیرد. قالب دارای یک دهانه است که در زمان فشار دادن، فلز گرم شده از طریق آن حرکت میکند. از این رو، میتوان شکل مناسب را ایجاد کرد. جدای از آن، در فرآیند اکستروژن، فلز به قدری گرم می شود که مانند سیالی می شود که می تواند جریان یابد.

۳) فورجینگ

فورجینگ یا آهنگری فرآیندی است که در آن فلز را میتوان در دمای بسیار بالا گرم کرد. از فرآیند فورج میتوان برای دادن شکل خاصی به فلز استفاده کرد. مبنای این روش بر اساس نیروی فشاری میباشد. برای شکل دهی فلزات به روش فورجینگ باید در ابتدا فلز در دمای بسیار بالا گرم شود. سپس فلز در قالب قرار گیرد.

پس از آن، نیروی فشاری به فلز گرم شده داده میشود، زیرا فلز میتواند با تغییر شکل به کمک نیرویی که توسط چکش یا قطعه دیگر دستگاه به فلز وارد میشود، شکل قالب را به خود بگیرد. در نتیجه، فلز با تغییر شکل با توجه به ابعاد قالب شکل مورد نظر را به خود میگیرد.

۴) کشش سیم

این یک نوع فرآیند اکستروژن است، اما نه دقیقا. در اینجا از قالب سیمی استفاده شده است. قطعه کار از داخل قالب عبور میکند و سطح مقطع دهانه قالب را میگیرد. این یک فرآیند کششی است.

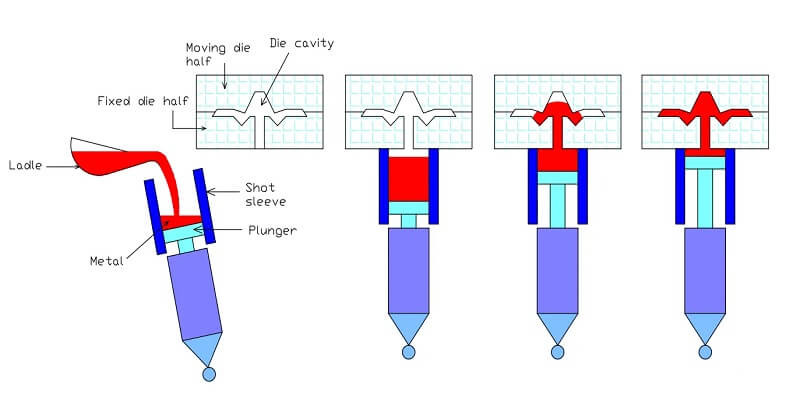

۵) فرآیند فشرده سازی

فشردن یکی از مفیدترین فرآیندهای شکل دهی فلزات است. در این فرآیند از قالب استفاده میشود. قالب باید از نوع بسته باشد. در ابتدا قالب باید گرم شود. سپس فلز مذاب در قسمتی از قالب قرار میگیرد. پس از آن زمانی که فلز قرار است منجمد شود، قسمت دیگر قالب روی قسمت اول قرار میگیرد و نیروی فشاری به آن وارد میشود. پس از منجمد شدن، فلز به شکل آماده شده از قالب خارج میشود.

۶) انواع روش های شکل دهی ورق فلزی

یکی دیگر از فرآیندهای شکل دهی فلزات، شکل دادن ورق فلزی است. این فرآیند شکل دهی ورق با نیروی کششی یا نیروی برشی کار میکند. معمولاً می توان از این نیرو در پرس های هیدرولیک برای تولید محصول از ورقها استفاده کرد، اما مراحل دیگری مانند فشردن، خم شدن و غیره نیز در این فرآیند گنجانده شده است.

در این فرآیند هیچ مادهای اضافه یا حذف نمیشود. نمونههایی از این روش شکل دادن شامل خمش، کشش عمیق و برش میباشد.

۶-۱) خمش

خمش یکی از فرآیند شکل دهی فلزات محسوب میشود که در آن از زاویهای استفاده می شود تا توسط نیروی فشاری صفحه فلزی تحت فشار قرار گیرد که به ماده کمک میکند تا در یک زاویه خاص خم شود تا صفحه بتواند شکل لازم خود را به دست آورد. شکل زاویه معمولاً شبیه حرف انگلیسی”V” یا “U” است.

۶-۲) کشش عمیق

در این فرآیند از قالب جامی شکل توخالی استفاده میشود. در این فرآیند قطعه کار (ورق فلزی) روی قالب قرار میگیرد و پانچ نیرویی را به قطعه کار وارد میکند. با این نیرو ورق فلزی گسترش مییابد و حفره را پر میکند و شکل قالب را به خود میگیرد.

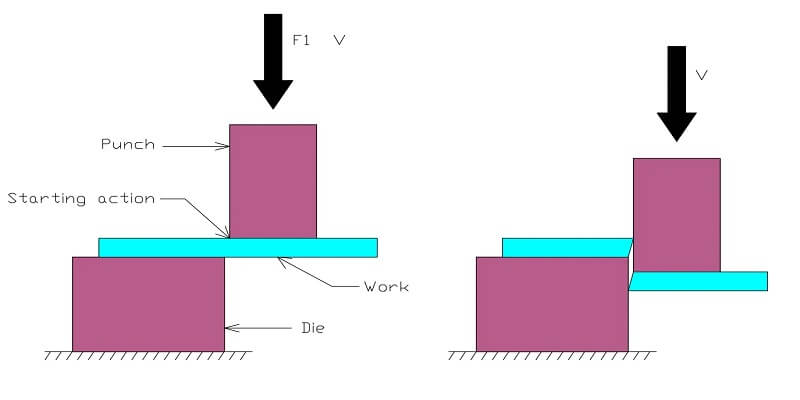

۶-۳) برش

در این عملیات ورق فلزی در وضعیت پایه قرار دارد و یک پانچ که از بالا میآید، نیرو را به موقعیت پایه ورق وارد میکند. این روش فقط یک عملیات برش ورق فلز است.

*** دما در فرآیندهای شکل دهی فلزات

دما در فرآیندهای شکل دهی فلزات نقش حیاتی دارد. با اعمال گرما میتوان ویژگی مواد تحت شکل دادن را تغییر داد. بنابراین اگر دما را در نظر بگیریم، سه نوع فرآیند شکلدهی وجود دارد.

*** شکل دهی داغ

فرآیند شکل دهی گرم عمدتاً به دمای تبلور مجدد بستگی دارد. در فرآیند شکلدهی داغ، فلز در زیر نقطه ذوب و بالاتر از دمای تبلور مجدد گرم میشود. به عنوان مثال با توجه به اینکه نقطه ذوب فولاد ck45 بین ۱۳۸۰ تا ۱۵۱۴ درجه سانتی گراد است، در فرایند شکل دهی گرم باید از نقطه دمای پایینتری انتخاب شود، به نحوی که بالاتر از دمای تبلور مجدد آن بر طبق دیاگرام فازی نیز باشد. از آنجایی که بالاتر از دمای تبلور مجدد گرم میشود، بنابراین به عنوان فرآیند شکل دهی داغ شناخته میشود.

*** شکل دهی گرم

این فرآیند بین فرآیند شکل دهی داغ و سرد قرار دارد. در اینجا دما بالاتر از دمای اتاق اما زیر دمای تبلور مجدد حفظ میشود. با انجام این کار میتوانیم به هندسه کاری پیچیده دست یابیم و همچنین به نیروهای کمتری نیاز داریم.

*** شکل دهی سرد

فرآیند شکل دهی سرد نیز به دمای تبلور مجدد بستگی دارد. در فرآیند شکل دهی سرد، فلز تا زیر دمای تبلور فلز گرم میشود. از این رو به فرآیند شکل دهی سرد معروف است.

*** مزایا و معایب شکل دهی فلزات

با توجه به مطالب گفته شده، شکل دادن فلزات فرآیندی است که بطور کلی در ۲ نوع داغ و سرد انجام میشود که مزایا و معایبی دارد. در ادامه این مزایا و معایب را بیان میکنیم.

*** مزایای شکل دهی داغ

- میزان کرنش سختی در فرآیند شکل دهی داغ در مقایسه با فرآیند شکل دهی سرد کم است.

- با توجه به دمای کاری، مقدار نیروی مورد نیاز برای تغییر شکل ماده بسیار کم است.

- مقدار شکلپذیری و همچنین سایر خواص مکانیکی موجود در یک ماده که از طریق فرآیند شکل دهی داغ تولید میشود، بسیار مطلوب است.

- تنش پسماند کمتری را میتوان در فرآیند شکل دهی داغ ایجاد کرد.

*** معایب شکل دهی داغ

- مقدار حرارت مورد نیاز زیاد است.

- اغلب، عیب اصلی موجود در فرآیند شکل دهی داغ، پوشش ضعیف سطح است.

- دقت یا صحت در مقایسه با فرآیند شکل دهی سرد بسیار کم است.

- تعویض پذیری ضعیف اجزا یکی دیگر از مسائلی است که با فرآیند شکل دهی داغ همراه است.

در قسمت فوق مزایا و معایب فرآیند شکل دهی داغ مورد بحث قرار گرفته است. حال، بخش زیر شامل مزایا و معایب فرآیند شکلدهی سرد میشود.

*** مزایای شکل دهی سرد

- در این فرآیند به هیچ وجه نیازی به گرم کردن نیست.

- سطحی که در پایان این فرآیند بدست میآید از کیفیت بسیار بالایی برخوردار است.

- وجود خواص جهت دار.

- خواص مقاومت به سایش و پارگی بسیار بالاست.

- استحکام در مورد فرآیند شکل دهی سرد خوب است.

- مزیت اصلی این فرآیند کم بودن آلودگی است.

*** معایب شکل دهی سرد

- برای تغییر شکل یک ماده، نیروی زیادی مورد نیاز است.

- در مقایسه با فرآیند شکلدهی داغ، کیفیت شکلپذیری ضعیف است.

- تنش سخت شدن در فرآیند شکل دهی سرد بیشتر است.

- وجود تنشهای پسماند

*** کاربردهای شکل دهی فلزات

برخی از کاربردهای اصلی فرآیند شکل دهی به شرح زیر است:

- لولههای بدون درز و میلهها را میتوان با کمک فرآیند فوق تولید کرد.

- با این روش میتوان حلقههای توربین را تولید کرد.

- یاتاقانها، صفحات، ورقهای فولادی و اجزای مختلف یک خودروی خودرو را میتوان با کمک این فرآیند شکل دهی فلزات تولید کرد.

- ابزار کشاورزی و محصولات نظامی نیز با کمک این فرآیند تولید میشود.

- علاوه بر این، فرآیند شکل دهی نیز میتواند به منظور توسعه محصولات پلاستیکی مورد استفاده قرار گیرد.

*** نتیجه گیری

فرآیند شکل دهی فلزات یکی از مهمترین بخشهای تولید یک قطعه یا محصول میباشد. با توجه به کاربرد مدنظر، شکل دهی میتواند داغ یا سرد باشد. بطور کلی دو روش شکل دهی فلزات اعم از شکل دهی مواد بالک و ورق فلزی وجود دارد. امیدواریم تا با مطالعه مقاله فوق پاسخ سوالهایتان را دریافت کرده باشید.

این مطلب بدون برچسب می باشد.

ثبت دیدگاه