فولاد ابزار که به انگلیسی Tool Steel میشود، نوعی از فولادهای کربنی یا فولادهای آلیاژی است که به صورت ویژه برای ساخت ابزار، از جمله ابزارهای برش، قالبها، ابزارهای دستی مثل چاقوها و غیره مناسب است. مناسب بودن انواع فولاد ابزار برای ساخت ابزارآلات نیازمند داشتن خواصی از جمله سختی قابل توجه، مقاومت در برابر سایش و تغییر شکل و توانایی آنها در حفظ لبه برش دهنده که در دماهای بالا ناشی میشود.

در نتیجه، فولاد ابزار برای استفاده در فرآیند شکل دهی به مواد دیگر، به عنوان مثال در برش، ماشینکاری، مهر زنی یا آهنگری میتواند بهترین انتخاب باشد. فولاد ابزار با مقادیر کربن بین ۰.۵ تا ۱.۵ درصد، تحت شرایط کنترل شده دقیق برای تولید با کیفیت مورد نیاز ساخته میشود. وجود کاربیدها در زمینه فولاد ابزار نقش غالب را در کیفیت آن ایفا میکند.

ترکیب شیمیایی فولاد ابزار چیست؟

چهار عنصر آلیاژی اصلی که کاربیدها را در فولاد ابزار تشکیل میدهند عبارتند از: تنگستن، کروم، وانادیم و مولیبدن. سرعت انحلال کاربیدهای مختلف در فرم آستنیتی آهن، عملکرد فولاد ابزار در دمای بالا را تعیین میکند. مقدار منگنز اغلب کم نگه داشته میشود تا احتمال ترک خوردن در هنگام کوئنچ کردن در آب به حداقل برسد.

انواع فولاد ابزار و تقسیم بندی آنها

تعداد بسیار زیادی از فولادهای ابزار بهطور مؤثری توسط مؤسسه آهن و فولاد آمریکا (AISI) طبقهبندی شدهاست که توسط کشورهای بسیاری پذیرفته شده و استفاده میشود. سیستم طبقهبندی AISI فولادهای ابزار را بر اساس مشخصات برجسته آنها مانند آلیاژ، کاربرد یا عملیات حرارتی آنها به گروههای مختلفی تقسیمبندی میکند.

شش گروه از فولادهای ابزار وجود دارد: سخت کاری شونده با آب، سردکار، مقاوم در برابر ضربه، تند بر، گرم کار و کاربرد ویژه. انتخاب فولاد از بین این گروهها بستگی به هزینه، دمای کار، سختی سطح مورد نیاز، استحکام، مقاومت در برابر ضربه و الزامات چقرمگی دارد.

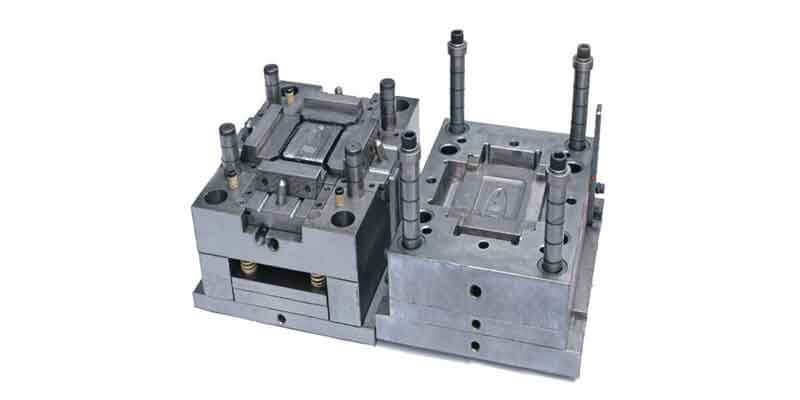

هر چه شرایط سرویس شدیدتر باشد (دمای بالاتر، سایندگی، خورندگی، بارگذاری بیشتر) عناصر آلیاژی و در نتیجه مقدار کاربید مورد نیاز برای فولاد ابزار بیشتر خواهد بود. فولاد ابزار برای برش، فشار دادن، اکسترود کردن و سکهزنی فلزات و سایر مواد استفاده میشود. استفاده از آنها در ابزارسازی ضروری است. برای مثال، قالبهای تزریقی برای مقاومت در برابر سایش، به فولادهای ابزار نیاز دارند.

نماد شناسایی گروه های مختلف فولاد ابزار کارسرد و کارگرم

| نماد شناسایی | گروه |

| W | فولادهای ابزاری سخت شونده با آب (Water-Hardening) |

| S | فولادهای ابزاری مقاوم به شوک و ضربه (Shock Resistant) |

| O | فولادهای ابزاری کارسرد سختکاری شونده با روغن (Oil-Hardening) |

| A | فولادهای ابزار کارسرد، آلیاژ-متوسط، سختکاری شونده در هوا (Air-hardening) |

| D | فولادهای ابزاری کارسرد، کروم-بالا، پرکربن |

| P | فولادهای ساخت قالب |

| H | فولادهای ابزاری کار گرم (Hot-Work)، کروم، تنگستن و مولیبدن |

| T | فولادهای ابزاری تندبر تنگستنی (Tungsten) |

| M | فولادهای ابزاری تندبر مولیبدنی (Molybdenum) |

فولاد ابزار سخت شونده با آب

فولاد ابزار سخت شونده با آب با نماد W نام خود را از خاصیت تعیینکننده خود یعنی نیاز به کوئنچ کردن در آب گرفته است. فولاد ابزار گرید W اساساً فولاد کربنی ساده پرکربن است. این گروه از فولاد ابزار به دلیل ارزان بودن در مقایسه با سایر فولادها، پرکاربردترین نوع این فولادها هستند.

فولاد ابزار سخت شونده با آب برای قطعات و کاربردهایی که در آن دمای بالا وجود ندارد به خوبی کار میکند. در دمای بالای ۱۵۰ درجه سانتیگراد تا حد قابل توجهی شروع به نرم شدن میکند. سختی پذیری آن کم است، بنابراین فولاد ابزار گروه W باید در معرض کوئنچ سریع قرار گیرند که نیاز به استفاده از آب دارد.

فولاد ابزار سخت شونده با آب میتواند سختی بالایی داشته باشد (بالاتر از ۶۶ راکول C) و در مقایسه با فولادهای ابزار دیگر نسبتاً شکننده است. چقرمگی فولاد ابزار گروه W با آلیاژسازی با منگنز، سیلیکون و مولیبدن افزایش مییابد. تا ۰.۲۰ درصد وانادیوم برای حفظ اندازه دانههای ریز در طول عملیات حرارتی استفاده میشود. کاربردهای معمول برای ترکیبات کربنی مختلف برای فولاد ابزار سخت شونده با آب وجود دارد.

• کربن ۰.۶۰-۰.۷۵ درصد: قطعات ماشین، اسکنه، پیچ های تنظیم. خواص شامل سختی متوسط با چقرمگی خوب و مقاومت در برابر ضربه است.

• کربن ۰.۷۶-۰.۹۰ درصد: قالب های آهنگری، چکش ها و سورتمهها.

• کربن ۰.۹۱ تا ۱.۱۰: کاربردهای ابزار با هدف عمومی که به تعادل خوبی از مقاومت در برابر سایش و چقرمگی نیاز دارند، مانند سوهان، متهها و تیغههای برشی.

• کربن ۱.۱۱ تا ۱.۳۰ درصد: متههای کوچک، ابزار تراش، تیغها و سایر کاربردهای سبک که در آنها مقاومت به سایش بیشتری بدون چقرمگی زیاد مورد نیاز است. ذرات کاربید آهن آزاد موجود در فولاد کربن ۱% یا ۱.۲۵% باعث میشود که لبه آن بهتر نگه داشته شود. با این حال، اگر از آن برای برش مواد اسیدی یا شور استفاده شود، احتمالاً لبه آن سریعتر به دلیل فرسودگی زنگ میزند.

فولاد ابزاری سردکار به چه فولادی میگویند؟

فولاد ابزاری سردکار شامل سری O (سخت شونده با روغن)، سری A (سخت شدن با هوا) و سری D (کروم با کربن بالا) است. فولاد ابزاری سردکار فولادی است که برای برش یا شکل دادن موادی که در دمای پایین هستند استفاده میشود. فولاد ابزاری سردکار دارای سختی و مقاومت در برابر سایش بالا و چقرمگی متوسط و مقاومت در برابر نرم شدن در دمای بالا است.

فولاد ابزاری سردکار در تولید قطعات بزرگ یا قطعاتی که به حداقل اعوجاج در هنگام سخت شدن نیاز دارند استفاده میشود. کوئنچ کردن در روغن و سخت شدن در هوا به کاهش اعوجاج کمک میکند و از تنشهای بالاتر ناشی از کوئنچ سریعتر با آب جلوگیری میکند.

در فولاد ابزاری سردکار از عناصر آلیاژی بیشتری در مقایسه با فولاد سخت شونده با آب استفاده میشود. این آلیاژها سختی پذیری فولادها را افزایش میدهند و در نتیجه نیاز به فرآیند کوئنچ با شدت کمتری دارند و در نتیجه احتمال ترک خوردگی در آنها کمتر است. فولاد ابزاری سردکار سختی سطح بالایی دارد و اغلب برای ساخت تیغههای چاقو استفاده میشود. ماشینکاری گریدهای سخت شونده با روغن زیاد است اما برای گرید کربن-کروم بالا کم است.

فولاد ابزار سخت شونده با روغن

فولاد ابزار سخت شونده با روغن یا سری O شامل نوع O1، نوع O2 و نوع O6 است. همه فولادهای این گروه معمولاً در دمای ۸۰۰ درجه سانتیگراد سخت میشوند، در روغن کوئنچ شده و سپس در دمای کمتر از ۲۰۰ درجه سانتیگراد تمپر میشوند. فولاد spk نیز یکی از انواع این فولادهاست.

• O1: دارای ترکیب شیمیایی به صورت ۰.۹۰ ٪ کربن، ۱.۰-۱.۴٪ منگنز، ۰.۵۰٪ کروم، ۰.۵۰٪ تنگستن، ۰.۳۰٪ سیلیسیوم و ۰.۲۰٪ وانادیم است. فولاد ابزار سردکاری است که برای ابزار برش، ابزار نجاری و چاقو استفاده میشود. می توان آن را تا ۶۶ راکول C سخت کرد که معمولاً در ۶۱ تا ۶۳ راکول C استفاده میشود. همچنین به عنوان Arne، SKS3، ۱.۲۵۱۰ و 100MnCrW4 در بازار خرید و فروش میشود.

• O2: دارای ترکیب شیمایی ۰.۹۰٪ کربن، ۱.۵-۲.۰٪ منگنز، ۰.۳۰٪ کروم، ۰.۳۰٪ سیلیسیوم و ۰.۱۵٪ وانادیم است. فولاد ابزار سردکاری است که در ابزار برش، ابزار نجاری و چاقو استفاده میشود. می توان آن را تا ۶۶ راکول C سخت کرد که معمولاً در ۶۱ تا ۶۳ راکول C استفاده میشود. همچنین به عنوان ۱.۲۸۴۲ و 90MnCrV8 در بازار خرید و فروش میشود.

• O6: دارای ترکیب شیمیایی ۱.۴۵٪ کربن، ۱.۰٪ منگنز، ۱.۰٪ سیلیسیوم ، ۰.۳٪ مولیبدن است. فولاد ابزار سردکار گرافیتی است که با مقاومت فوق العاده در برابر سایش فلز به فلز و لغزش میباشد. معمولاً برای بادامک ها، بوشها، رولها، تیغههای برشی، پانچها و قالبها استفاده میشود.

فولاد ابزار سخت شونده در هوا

در سری A اولین فولاد ابزار گرید سخت شونده در هوا، فولاد موشه (Mushet steel) بود که در آن زمان به عنوان فولاد سخت شونده در هوا شناخته میشد. فولادهای سخت شونده در هوای مدرن به دلیل مقدار کروم بالا با اعوجاج کم در طی عملیات حرارتی مشخص میشوند. ماشینکاری آنها خوب است و دارای تعادل مقاومت در برابر سایش و چقرمگی (یعنی بین گرید D و مقاوم در برابر ضربه) هستند.

• A2: دارای ترکیب شیمایی ۱.۰٪ کربن، ۱.۰٪ منگنز، ۵.۰٪ کروم، ۰.۳٪ نیکل، ۱.۰٪ مولیبدن و ۰.۱۵-۰.۵۰٪ وانادیوم است. این فولاد متداول ترین نوع فولاد ابزار سخت شونده در هوا است. معمولاً برای پر کردن و شکل دادن پانچها، قالبهای برش، قالب های نورد رزوهای و قالبهای قالب گیری تزریقی استفاده میشود.

• A6: ترکیب شیمیایی آن به صورت ۰.۷٪ کربن، ۱.۸-۲.۵٪ منگنز، ۰.۹-۱.۲٪ کروم، ۰.۳٪ نیکل، ۰.۹-۱.۴٪ مولیبدن است. این نوع فولاد ابزار در دمای نسبتاً پایینی سخت میشود (تقریباً مانند گریدهای سخت شونده با روغن) و از نظر ابعادی پایدار است. بنابراین، معمولاً برای قالبها، ابزارهای شکلدهی و گیجهایی که به مقاومت شدید در برابر سایش نیاز ندارند، اما به پایداری بالایی نیاز دارند، استفاده میشود.

• A10: دارای ترکیب شیمیایی ۱.۲۵-۱.۵۰٪ کربن، ۱.۶-۲.۱٪ منگنز، ۱.۰-۱.۵٪ سیلیسیوم، ۱.۵۵-۲.۰۵٪ نیکل، ۱.۲۵-۱.۷۵٪ مولیبدن است. این گرید حاوی توزیع یکنواخت ذرات گرافیت برای افزایش قابلیت ماشینکاری و ارائه خواص خود روانکاری است. معمولاً برای گیج، قیچی و پانچ استفاده میشود.

فولاد ابزار کروم – کربن بالا

سری D از فولادهای ابزار سردکار، که در ابتدا شامل انواع D2، D3، D6 و D7 بود، دارای ۱۰٪ تا ۱۳٪ کروم است. این فولادها سختی خود را تا دمای ۴۲۵ درجه سانتیگراد حفظ میکنند. کاربردهای متداول این فولادهای ابزار شامل قالبهای آهنگری، قالبهای ریختهگری و قالبهای کشش میباشد. به دلیل مقدار کروم بالا، برخی از فولادهای ابزار نوع D اغلب ضد زنگ یا نیمه ضد زنگ در نظر گرفته میشوند، با این حال مقاومت آنها در برابر خوردگی به دلیل رسوب کروم و کربن به عنوان کاربید، بسیار محدود است.

D2: دارای ترکیب شیمیایی ۱.۵٪ کربن، ۱۱.۰-۱۳.۰٪ کروم. علاوه بر این ۰.۴۵٪ منگنز، ۰.۰۳۰٪ P، ۰.۰۳۰٪ گوگرد، ۱.۰٪ وانادیوم، ۰.۹٪ مولیبدن و ۰.۳۰٪ سیلیسیوم است. بسیار مقاوم در برابر سایش است اما به سختی فولادهای آلیاژی نیست. خواص مکانیکی D2 به عملیات حرارتی بسیار حساس است. به طور گستردهای برای تولید تیغههای برشی، تیغههای رنده و ابزارهای برش صنعتی استفاده میشود. گاهی اوقات برای تیغههای چاقو نیز مورد استفاده قرار میگیرد.

فولاد ابزار مقاوم به شوک

فولاد ابزار مقاوم به شوک یا ضربه با هدف ساخت فولادهایی با چقرمگی و مقاومت به شکست بالا در کنار داشتن استحکام و مقاومت به سایش بالا برای کاربردهای بارگذاری ضربهای ساخته شدهاند. چقرمگی بالا با نگه داشتن درصد کربن در سطح متوسط حاصل میشود، به این طریق درصد کربن در مارتنزیت کم بوده و کاربیدهای پراکنده ریز است.

درصد عناصر آلیاژی این فولادها نسبت به فولادهای ابزاری گروه W بیشتر بوده و در نتیجه قابلیت سختکاری آنها نیز بالاتر است. عناصر آلیاژی همچنین ایجاد کاربیدهای پراکنده را تقویت میکنند. افزایش زیاد مقاومت به شوک و سختی توسط آلیاژی کردن فولاد با عنصرهای کروم-تنگستن، سیلیکون-مولیبدن، سیلیکون-منگنز ایجاد میشود.

فولادهای ابزاری مقاوم به شوک (سری S) طوری طراحی میشوند که هم در دماهای بالا و هم در دماهای پایین نسبت به شوک و ضربه ناگهانی مقاوم باشند. در فولاد ابزار مقاوم به شوک برای داشتن استحکام کافی نیاز است که سطح کربن پایین باشد (در حدود ۰٫۵ درصد).

فولاد ابزار تندبر

فولاد ابزار تندبر (High-Speed Steel) که به اختصار HSS نیز خوانده میشود، زیر مجموعهای از فولادهای ابزاری است که معمولاً جهت ساخت ابزارهای برشی از آن استفاده میشود. این فولاد معمولاً در ساخت مته و تیغههای صفحه اره گردبر کاربرد دارد.

طبق تعریف استاندارد ASTM A600-92a فولادهای تندبر به دلیل قابلیتشان در ماشینکاری مواد در سرعتهای نسبتاً بالا به این طریق نامگذاری شدهاند. این فولادها، آلیاژهای پایه آهن پیچیدهای از کربن، کروم، مولیبدن یا تنگستن یا هر دو هستند و ممکن است در بعضی موارد درصد بالایی از کبالت نیز داشته باشند.

فولاد ابزار تندبر سختی خود را در دماهای بالاتری حفظ میکند. این ویژگی باعث شده تا ابزارهای برشی ساخته شده از جنس HSS قابلیت کار در سرعتهای بالاتری نسبت به فولادهای کربن بالا داشته باشد.

از جمله ویژگیهای شناخته شده فولادهای تندبر داشتن سختی (معمولاً بالای ۶۰ راکول) و مقاومت به سایش بالا است که معمولاً به میزان تنگستن و وانادیوم به کار رفته در ساخت آنها ارتباط دارد. کاربرد اصلی فولادهای تندبر ساخت ابزارهای برشی مانند متهها، قلاویز، فرز انگشتی ، تیغچه تراشکاری، هاب چرخدنده تراشی و تیغههای اره گردبر است.

فولادهای ابزار کاربردخاص

فولاد ابزار کاربرد خاص یا نوعP که مخفف فولادهای قالب تزریق پلاستیک (Plastic Injection Molds) است نسبت به سایر فولادهای ابزاری درصد کربن کمتری دارد، تا امکان ماشینکاری و ایجاد حفرههای مورد نیاز در آن، در حالت نرم بازپخت شده، وجود داشته باشد.

سپس این فولادها کربن دهی و سختکاری میشوند تا سختی سطحی و مقاومت به سایش مورد نیاز ایجاد گردد. یکی از الزامات اصلی فولادهای ساخت قالب، قابلیت صیقل کاری و داشتن بافت سطح عالی در آنهاست. گاهی اگر خوردگی قالبهای ساخته شده از فولادهای آلیاژ پایین نوع P مشکل ساز باشد، از فولادهای زنگ نزن مارتنزیتی برای ساخت این قالبها استفاده میشود.

فولادهای ابزاری نوع L که مخفف فولادهای ابزاری آلیاژ-پایین استفاده خاص هستند. فولاد L6 برای مثال چقرمگی بسیار بالایی دارد. فولادهای ابزاری نوع F که توسط آب سختکاری میشوند و مقاومت به سایش آنها بسیار بیشتر از فولادهای ابزاری نوع W است.

این مطلب بدون برچسب می باشد.

ثبت دیدگاه