برچسب » تولید فولاد

فراز و نشیب تولید ۵۵میلیون تنی

طرح جامع فولاد براساس شرایط امروز کشور و با نگاهی به افق ۱۴۰۴ به کجا خواهد رسید؟

رشد ۲ برابری تولید فولاد ایران نسبت به تولید جهانی با وجود تحریمهای آمریکا

انجمن جهانی آهن و فولاد اعلام کرد تولید فولاد ایران در ۱۱ ماهه سال جاری میلادی ۲ برابر متوسط رشد جهانی افزایش یافته و به ۲۳ میلیون و ۶۴۸ هزار تن رسیده است.

صادرات فولاد ایران امسال به چه عددی می رسد؟

معاون امور معادن و صنایع معدنی وزیر صنعت با بیان این که از سه تا چهار سال گذشته همیشه رشد تولید فولاد در ایران بیشتر از رشد متوسط جهانی بوده است گفت: امسال صادرات فولاد از مرز ۱۱ میلیون تن عبور خواهد کرد.

ایران صدرنشین رشد تولید در آمار انجمن جهانی فولاد

انجمن جهانی فولاد در تازه ترین آمار خود منتهی به ۹ آذر ۹۸ ( ۱۱ ماهه ۲۰۱۹ ) خبر از رشد تولید ۵.۳ درصدی فولاد ایران نسبت به دوره مشابه داد، درحالی که رشد متوسط کشورهای جهان ۲.۷ درصد ثبت شده است.

افزایش تولید فولاد ایران ۲.۶ درصد بالاتر از میانگین جهانی

بر اساس آمارهای انجمن جهانی فولاد، رشد تولید فولاد خام ایران همچنان دو برابر رشد جهانی است؛ بر این اساس تولید فولاد در ۱۱ ماه نخست سال ۲۰۱۹ میلادی به ۵٫۳ درصد رسید در حالی که تولید جهانی این محصول شاهد رشد ۲٫۷ درصدی بود.

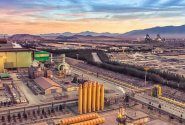

ثبت رکوردهای ماهانه جدید در تولید محصولات فولادی در مجتمع فولاد خراسان

شرکت مجتمع فولاد خراسان که اهالی صنعت فولاد آن را به عنوان یکی از قطبهای این صنعت در کشور میشناسند، یکی از مجموعههای موفق چند ماه اخیر در حوزه تولید و فروش بوده که رکوردهای جدیدی را در این خصوص به ثبت رسانده است.

جهش ۸۳ درصدی صادرات فولاد

میزان صادرات فولادسازان بزرگ کشور طی آبان امسال، جهش ۸۳ درصدی را رقم زد و طی این مدت ۶۷۳ هزار تن محصولات فولادی صادر شد.

مجتمع فولاد گیلان بزرگترین شرکت خصوصی تولید کننده فولاد در سطح کشور

مدیر مجتمع فولاد گیلان در جمع خبرنگاران مطرح کرد : شرکت فولاد گیلان از سال ۹۱ تا کنون از هیچگونه تسهیلات بانکی استفاده نکرده است .

تحریم ها تاثیری بر صنعت فولاد نداشته است

مدیرعامل شرکت فولاد زرند ایرانیان با بیان اینکه با برخی کشورها پیوند بازرگانی داریم گفت: از آنجا که در فناوری مورد نیاز صنعت فولاد خودکفا هستیم و در این حوزه وابستگی به خارج نداریم، تحریم ها به لحاظ تکنولوژی اثری بر این صنعت ندارد.

پیشبینی تولید ۲۷ میلیون تن فولاد در سال جاری

بهرام سبحانی رئیس انجمن تولید کنندگان فولاد کشور از پیش بینی تولید ۲۷ میلیون تن فولاد در کشور طی سال جاری خبر داد.

فولاد پر کاربرد ترین فلز صنعتی است. امروزه میزان تولید سالانه فولاد جهان در حدود ۱۳۰۰ میلیون تن است. تولید فولاد در زمان های قدیم با تولید فولاد در عصر حاضر متفاوت بود. ما در این مقاله میخواهیم روش های تولید فولاد در عصر قدیم و جدید را تشریح کنیم. با آرتان پرس همراه باشید.

*** تولید فولاد در عصر قدیم

تولید فولاد در عصر قدیم به دو روش انجام می شد.

*** روش خمیری

در این روش با دمش شعله روی آهن خام، آن را ذوب می کردند. سپس به منظور سوختن کربن، آن را هم می زدند. با خمیری شدن تدریجی آهن خام، آن را تکه تکه از کوره خارج کرده و با پتک در هم می کوبیدند.

به این ترتیب سرباره فولاد از بین می رفت.

*** روش آب کردن

در این روش آهن خام آبکی که از کوره بیرون می آمد، به تغارهایی که درون شان با آجر نسوز پوشش داده شده بود، هدایت شده و سپس در تانک مخلوط کن هم زده می شد.

*** تولید فولاد در عصر جدید

تولید فولاد در عصر جدید با معرفی فرآیند بسمر در سال ۱۸۵۶ شروع شد. دو مخترع انگلیسی و روسی هر دو به طور هم زمان این فرآیند تولید فولاد را توسعه دادند.

*** روش کوره قوس الکتریکی (EAF)

این روش نسبت به دیگر روش ها توجیه بیشتری دارد و متداول ترین روش تولید فولاد است. در این روش ابتدا قراضه آهن داخل کوره قوس الکتریکی ریخته می شود. ظرفیت کوره قوس الکتریکی ۲۰۰۰۰ – ۱ کیلو است. سپس هم زمان با ذوب قراضه ها، ترکیبی از آهن اسفنجی که از احیای مستقیم گندله به دست آمده است، به همراه مواد سرباره ساز مانند آهک، کک، بنتونیت و دیگر مواد افزودنی به مذاب اضافه می شود. در نهایت فولاد مذاب پس از نمونه گیری، دمش اکسیژن، همگن سازی و آنالیزهای مختلف به دست می آید. فولاد مذاب پس از تخلیه سرباره، توسط پاتیل به واحد ریخته گری مداوم منتقل و به وسیله نازل داخل تاندیش و سپس قالب مسی آب گرد ریخته می شود. در نهایت نیز بعد از خنک شدن منجمد می شود. شمش های تولید شده به روش کوره قوس الکتریکی کیفیت بهتر و در نتیجه قیمت بالاتری دارند. زیرا آنالیز آن ها دقیق تر است.

*** روش کوره بلند (BF)

روش کوره بلند یک روش سنتی برای تولید فولاد مذاب است که بیش از نود درصد سنگ آهن موجود در جهان در این کوره مورد استفاده قرار می گیرد. در این روش ابتدا سنگ آهن فرآوری و آگلومره شده و سپس به همراه قراضه، آهک و کک وارد کوره بلند می شود. به این ترتیب آهن خام به دست می آید. بعد از تبدیل آهن خام به فولاد مذاب و حذف کربن و ناخالصی های دیگر آن به کمک اکسیژن، آن را به واحد ریخته گری مداوم منتقل می کنند که بعد از ریخته شدن در قالب منجمد شود.

*** روش کوره القایی (IMF)

در روش کوره های القایی امکان تصفیه مذاب وجود ندارد. به همین دلیل با این روش نمی توان شمش کم کربن تولید کرد. همچنین میزان عناصر مضر مانند فسفر و گوگرد در این روش، نسبت به روش کوره قوس الکتریکی بیشتر است.

منبع: آرتان فولاد ایرانیان