آیا میدانستید ریل فولادی یکی از حساسترین محصولات فولادی و انواع آهن آلات تولید شده است؟ از فرآیند پیچیده تولید ریل فولادی مطلع هستید؟ میان ریل و تیرآهن چه ارتباطی وجود دارد؟ آیا میدانید کدامیک از کشورها قادر به تولید این محصول فولادی هستند؟ فکر میکنید که قیمت ریل فولادی و قیمت تیرآهن متناسب با یکدیگر است؟ با آرتان پرس همراه باشید تا با فرآیند تولید و ویژگیهای این محصول فولادی آشنا شوید.

*** انواع ریل راه آهن

با گسترش علم مواد و افزایش اطلاعات در زمینه فولاد باعث شد تا ریلها در زمانهای گذشته از فولاد ساخته شوند. در بحث انواع ریل راه آهن ، در ابتدا جنس ریلها از چوب بوده است، که معمولا از جنس چوب بلوط است و روی آن لایه ای از چدن قرار میدهند تا در کاهش اصطکاک و افزایش استحکام موثر واقع شود. اما یکی از معایب این روش این است که با گذشت زمان لایه چدنی از روی چوب کنده میشود که مشکلاتی را به بار میآورد.

پس از آن ریلها کلا از جنس چدن ساخته شدند، که معمولا برای حمل ذغال سنگ استفاده میشد. سپس شکل هندسی آن را تغییر دادند، و ریلهای تاجدار تولید شد. اما یکی دیگر از نقاط ضعف چدنها که در ریل استفاده میشد، انعطاف پذیری کم آنها بود، این باعث میشد تا مقاومت کمی در برابر شکست داشته باشد.

اما با پیشرفت تکنولوژی بشر توانست از فولاد و عملیات حرارتی جهت تولید ریل فولادی استفاده کند. ریل فولادی در سال ۱۸۵۷ در انگلیس ساخته شد. د ر ادامه به بررسی ریل فولادی پرداخته میشود. با آرتان پرس همراه باشید.

در واقع ریل در عبور واگنها مورد استفاده قرار میگیرد. کاربرد ریل بیشتر در صنعت راه آهن و مترو است. ریل فولادی به صورت دو تایی و در فاصله عرضی ثابتی به کار میرود. و قطار روی آن سوار میشود، و به وسیله پیچهای مخصوصی ریل فولادی به یکدیگر بسته میشوند. در شکل زیر ریل فولادی به کار رفته در خطوط راه آهن را مشاهده می کنید.

*** آلیاژ ریل قطار

ریل فولادی معمولا از جنس فولادهای CK45، CK55، ST37 و ST52 ساخته میشود. در ابتدا به روش ریخته گری در شکل مشخصی ریل فولادی تولید میشود و پس از آن تحت عملیات نورد قرار میگیرد. ریل راه آهن دارای سطح مقطع معین و طول بلند استف که روی ریل بند قرار میگیرد.

از مهمترین ویژگیهایی که بایستی ریل فولادی داشته باشد، میتوان به مقاومت به سایش و مقاومت در برابر ضربه اشاره کرد. در واقع ریل فولادی بایستی در برابر بار راه آهن و قطار تحمل بالایی داشته باشد و نیروی وارده را به نحو احسن به بستر مسیر ارسال میکند. و برای حرکت، اصطکاک کمی داشته باشد تا از سرعت آن کاسته نشود. در شکل زیر نحوه قرار گرفتن و چفت شدن چرخ قطار روی ریل را مشاهده می کنید.

*** ویژگی ریل فولادی

از ویژگیهایی که بایستی ریل فولادی داشته باشد، این است که از فولاد خاصی ساخته میشود. و دارای هندسه و شکل خاصی است. معمولا ریل در اندازه های ثابت و استاندردی مطابق شکل زیر تولید می شود.

*** معرفی فولاد CK45

فولاد CK45 یکی از انواع گسترده فولادهاست، که در صنعت ریل به کار میرود. درصد کربن در این فولاد در حدود ۰٫۴ تا ۰٫۵ درصد کربن است. این فولاد در برابر کشش مقاومت بسیار خوبی دارد.

دمای آستنیته کردن این فولاد در محدوده ۸۲۰ تا ۸۵۵ درجه سانتیگراد است. این فولاد با توجه به ویژگیهای آن کاربردهای فراوانی دارد. استفاده در چرخ دنده، محور و غلتکها از مهمترین کاربردهای این فولاد است. فولاد Ck45 علاوه بر ریل در مقاطع دیگری نیز بکار میرود.

*** مشخصات فنی ریل راه آهن

ریلها در سه قسمت مهم مورد استفاده قرار میگیرند که در ادامه به بررسی آنها پرداخته میشود، با آرتان پرس همراه باشید. ریل راه آهن، ریل جرثقیلی و معدنی از انواع ریلهای مورد استفاده است. در ساخت هر کدام از این ریلها از متریال متفاومتی استفاده میکنند.

ریل فولادی با استانداردهای مختلفی تولید میشود. یکی از استانداردهای کاربردی، استاندارد اروپا است، که میتوان به تیپ S استفاده کرد. تیپ R نشان دهنده استاندارد روسیه است و تیپ JIS استاندارد کشور ژاپن است.

در هر کدام از این استانداردها نحوه تولید و عملیات حرارتی مورد استفاده متفاومت است. در ادامه به برخی از تیپهای مهم که در ریلها مطرح هستند، پرداخته میشود. تیپ UIC60 در پروژههای راه آهن شهری به کار میرود. تیپ S54 در مترو با حد تحمل ۱۴ تن مورد استفاده قرار میگیرد و تیپ S49 برای قطار به کار میرود که دارای حد تحمل ۸ تا ۱۰ تن است.

ریلهای R و S معروفترین ریلها هستند، و به طبع آن خرید و فروش و استفاده از آن بیشتر از بقیه است. در کنار این حروف عددی دو رقمی به کار میرود، که معرف وزن ریل به ازای یک متر آن است و همچنین استحکام ریل فولادی را نشان میدهد.

این ریلها تقریبا کاربرد یکسانی دارند، و در قطارهای درون شهری و مترو بیشتر مورد استفاده قرار میگیرد. اما شکل هندسی این دو نوع استاندارد نسبت به هم متفاوت است. سطح مقطع ریلها میتواند ابعاد متفاوتی در کف، ارتفاع، بال و قوسهای آن داشته باشد. لازم به ذکر است که گاهی اوقات از آلیاژهای متفاوتی در ساخت این تیپها استفاده میشود.

شکل بالا ریل به کار رفته در معادن را نشان می دهد. دلیل استفاده از ریل فولادی در معادن، افزایش سرعت کار در آن و مکانیزه کردن معادن است، که نیروی کار کمتری را در این شغل حساس و نسبتا خطرناک را درگیر میکند. در صورتی که در معادن از ریل استفاده نشود، کار در معدن به کندی صورت میگیرد. که باعث کاهش تولید میشود. بنابراین کار در معدن با ریل بسیار سودآور و سریع خواهد بود. و سرمایه گزاری روی ریل سازی معدن، بسیار مفید خواهد بود.

در حال حاضر ۱۸ کشور دنیا ریل فولادی تولید میکنند. و ایران رتبه ۱۸ را در تولید این محصول استراتژیک دارد، کشوری که بیشترین میزان ریل فولادی را تولید میکند، چین است. چین حدود ۵۵۰ هزار تن ریل در سال تولید میکند. بعد از این چین، کشورهای ژاپن، آمریکا، اتریش، فرانسه، لهستان و ایتالیا از مهمترین تولیدکنندگان ریل فولادی هستند. اما در کنار تولید این محصول فولادی، مصرف آن نیز یکی از مولفههای مهم است.

مصرف ریل فولادی براساس بازسازی خطوط ریلی و همچنین احداث خطوط جدید است. در حالت کلی، برای ریل گذاری به ازای هر کیلومتر، ۱۲۰ تن ریل نیاز است.

*** روش تولید ریل فولادی

از مشخصههایی که بایستی یک ریل فولادی خوب داشته باشد میتوان به مقاومت در برابر سایش، خوردگی و تحمل در برابر ضربه و نیروهای وارد شده به ریل فولادی نام برد. که برای دستیابی به این ویژگیها بایستی در انتخاب نحوه تولید و عملیات حرارتی و مکانیکی دقت به عمل آید.

پس از افزودن فروآلیاژها و رساندن ترکیب شیمیایی مذاب به میزان مورد نظر، ذوب به کوره پاتیلی ارسال میشود. در پاتیل برخی اندازه گیریها صورت میفروآلیاژها و رساندن ترکیب شیمیایی مذاب به میزان مورد نظر، ذوب به کوره پاتیلی ارسال میشود. در پاتیل برخی اندازه گیریها صورت میگیرد.

مقادیر اکسیژن، ازت و هیدروژن در پاتیل اندازه گیری میشود. لازم به ذکر است که برای اندازه گیری هیدروژن مذاب از هیدرومتر استفاده میکنند. برای اینکه مذاب در داخل پاتیل هموژن شود، از کف پاتیل گاز آرگون دمیده میشود. تحت فرآیندهای مختلفی بایستی از مذب گاز زدایی نیز صورت گیرد. پس از گاز زدایی، ذوب از پاتیل به تاندیش، و از تاندیش به سمت قالب هدایت میشود و ریخته گری آن صورت میگیرد.

به خاطر اینکه ریل تولیدی بایتسی کیفیت بالایی داشته باشد، آزمونها مختلفی را در طول فرآیند تولید آن انجام میدهند. بازرسی این قطه شامل، آنایز ابعاد، ترکیب شیمیایی و بررسی عیوب ظاهری است.

*** میزان مصرف ریل فولادی در ایران

همانطور که قبلا اشاره شد، میزان مصرف ریل، بسته به بازسازی و ترمیم خطوط ریلی قدیمی و احداث خطوط جدید است. در ایران نیز مصرف ریل فولادی مانند شرایط سایر کشورها است.

قبل از این، ایران ریل را تولید نمیکرد و این محصول فولادی را از کشورهایی نظیر روسیه، اتریش و چین خریداری میکرد. شرکتهایی که ایران از آنها ریل میخرید، Thyssenkrupp و Voestalpine بودند. اما امروزه ریل فولادی در ایران نیز تولید میشود.

با توجه به آمار و ارقام و بررسیهای صورت گرفته توسط متخصصین، میزان خطوط ریلی ایران در حال حاضر ۹ هزار کیلومتر است، اما پیش بینی میشود در ۵ سال آینده به ۲۵ هزار کیلومتر برسد.

ایران باید در سال ۱۳۳۳ کیلومتر در سال خط ریلی احداث کند و ۳۰۰ کیلومتر از خطوط ریلی قدیمی نیاز به بازسازی دارند. با توجه به میزان مصرف ریل، اهمیت تولید و مصرف این محصول فولادی در ایران چند برابر میشود.

*** تولید ریل فولادی در ایران

شرکت ذوب آهن اصفهان تنها تولید کننده ریل فولادی در ایران است که با استاندارد EN 13674-1 کار میکند. در ادامه به بررسی مشخصات شیمیایی و مکانیکی ریلهای تولید شده در ایران پرداخته میشود. بیشترین پروفیلی که در ایران مصرف میشود، از نوع UIC54 و UIC60 است.

*** وزن هر شاخه ریل راه آهن

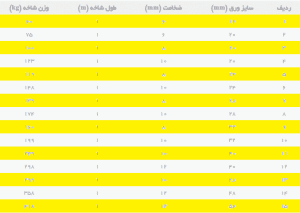

در جدول زیر جدول وزن ریل راه آهن با توجه به طول و ضخامت آن نشان داده شده است.

*** مشخصات ریل UIC60

در شکل زیر مشخصات ریل UIC60 به عنوان یکی از ریلهای تولید شده در ایران در زمان تحریمهای آمریکا آورده شده است. تولید این ریل نیاز به دانش فنی بالایی دارد، که مهندسان ایرانی توانستند کلمه خواستن را به خوبی صرف کنند.

*** مشخصات ریل U33

در شکل زیر ابعاد ریل U33 نشان داده شده است. این ریل براساس استاندارد اروپایی EN 13674-1 تولید میشود. لازم به ذکر است که این ریل فولادی را با نام ۴۶E2 نیز میشناسند. وزن ریل U33 ، ۴۶٫۲۷ کیلوگرم در هر متر است.

*** مشخصات شیمیایی و مکانیکی ریل فولادی

در جدول زیر ترکیب شیمیایی و خواص مکانیکی ریل تولید شده تحت اسناداردهای متفاوت آورده شده است.

نکاتی که در تولید ریل فولادی با استاندارد EN 13674-1 باید به آن توجه کرد، در ادامه توضیح داده میشود. در ابتدا به بررسی درصد گازهایی که در مذاب فولاد حضور دارند، پرداخته میشود.

میزان نیتروژن مذاب نباید از ۹۰ ppm تجاوز کند. میزان هیدوژن نیز نباید فراتر از ۵٫۲ ppm باشد. لازم به ذکر است که هیدروژن بسیار تاثیر گذار است و معمولا در مرحله آخر نیز اندازه گیری میشود. میزان اکسیژن نیز نباید بیشتر از ۲۰ ppm باشد.

همچنین بایستی تستهایی برای اندازه گیری میزان پراکندگی ترکیبات گوگردی در ترکیب فولاد صورت گیرد. چون ترکیبات گوگردی در ساختار فولاد مضر است و بایستی میزان آن کنترل شود.

یکی از ویژگیهاییی که ریل فولادی بایستی داشته باشد، سختی است. بایستی پس از تولید این محصول، در هنگام بازرسی آن، سختی اندازهگیری شود.

در آخر باید به این نکته اشاره کرد که باید در تولید ریل فولادی نهایت جدیت در رعایت استاندارد صورت گیرد. در ترکیب شیمایی فولاد، ترکیباتی که در اثر بیملاحظگی تولید میشوند، ممکن است خواص مکانیکی ریل را تحت تاثیر قرار دهد و فولاد در مقابل نیروهای وارده به آسانی بشکند، که این باعث میشود قطار از مسیر خود منحرف شده و صدمات جبران ناپذیری را به بار آورد.

آرتان پرس

این مطلب بدون برچسب می باشد.

ثبت دیدگاه