آیا با عملیات نورد محصولات فولادی آشنا هستید؟ فولاد نورد گرم چگونه تولید میشود؟ تفاوت نورد گرم با نورد سرد در چیست؟ آیا نوع نورد فولاد بر قیمت آهن آلات موثر است؟ مهمترین ویژگی محصولات فولادی نورد شده چیست؟ با آرتان پرس همراه باشید تا به تاریخچه نورد گرم و جزء تا کل فرآیند نوردگرم پرداخته شود.

در ابتدای این مقاله یک تعریف کلی از فرآیند نورد و تاریخچه آن ارائه داده میشود. و در ادامه به صورت تخصصی به بررسی انواع نورد پرداخته میشود.

عملیات نورد کردن، عبارت است از باریک کردن و کاهش ضخامت محصولات نیمه تمام فولادی نظیر شمش بیلت و اسلب. این کار توسط غلتکهایی از جنس فولاد صورت میگیرد. فرآیند نورد در کشور ما زیاد به صورت تخصصی و با پشتوانه علمی صورت نمیپذیرد و به همین دلیل محصولات تولیدی از کیفیت پایینی برخوردار هستند.

*** نورد چیست

استفاده از فرآیند نورد قدمتی طولانی دارد. نخستین چرخهای غلتک در قرن هفدهم به گردش در آمد، هر چند در آن زمان برای نورد محصولات غیرآهنی نظیر قلع و سرب که شکل پذیری بیشتری دارند، استفاده میشد. در آن زمان جنس غلتکها از چدن بود.

با گذشت زمان و نیاز بیش از پیش بشر برای کاهش ضخامت محصولات فلزی و تولید فولاد نورد گرم، اندازه غلتکها بزرگ شد، و برای به حرکت در آوردن آنها از اسب و یا آب استفاده میکردند. در ادامه برای کاهش نیروی لازم جهت چرخاندن غلتکها، از غلیتکهایی کوچکی استفاده میکنند. و به این ترتیب سیستمهای چهر غلتکه نورد به وجود آمدند.

لازم به ذکر است که پس از آنکه نیروی مورد نیاز جهت چرخاندن غلتکها با اختراع ماشین بخار به راحتی تامین میشد، محدودیت اعمال شده برای غلتکها از بین رفت. با پیشرفت روزافزون صنعت صنعت نورد، امروزه نورد یکی از مهمترین فرآیندهای شکل دادن فلزات به خصوص محصولات نیمه تمام فولادی به شمار میرود.

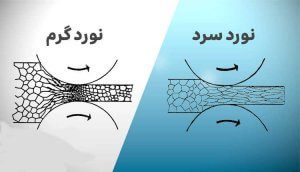

همانطور که در شکل زیر میبینید فرآیند نورد کمی پیچیده است، و علم و آگاهی بالا، برای اعمال صحیح آن ضروری است. برای راه اندازی یک واحد نورد، خطوط مختلفی را بایستی در نظر گرفت. خط ریخته گری، کورههای پیش گرم جهت آماده کردن نمونهها جهت نورد، خطوط جابجایی، حمام اسید شوئی، کوره عملیات حرارتی و … از جمله خطوطی است که در فرآیند نورد به کار میرود.

*** انواع نورد

نورد محصولات فلزی به دو صورت انجام میگیرد که در ادامه به بررسی هر کدام پرداخته میشود. با آرتان پرس همراه باشید.

- نورد گرم

- نورد سرد

در ابتدا نورد سرد بررسی میشود. پس از آن به تعریف فولاد نورد گرم و ویژگیهای آن و تفاوت آن با نورد سرد میپردازیم.

*** نورد سرد چیست

قیمت فولاد نورد سرد در مقایسه با نورد گرم معمولا بالاتر است، چون فولاد نورد سرد در واقع همان نورد گرم است، با این تفاوت که فرآیندهای بیشتری روی آن رخ داده است. در ابتدا محصولاتی که توسط روش نورد گرم تولید میشود، پس از آن اگر هدف کاهش ضخامت و یا تغییر شکل باشد، پس از اسید شوئی ، آن را تحت فرآیند نورد سرد قرار میدهند.

*** خواص مکانیکی در فرآیند نورد سرد

لازم به ذکر است که یکی از اهدافی که در نورد سرد به دنبال آن هستند، حذف نقطه تسلیم است. نقطه تسلیم، عبارت است از نقطه ای که پس از آن قطعه تحت تنش، به صورت غیر یکنواخت تغییر شکل میدهد. یعنی تغییر شکل به صورت همگن نخواهد بود. این فرآیند استحکام نقطه تسلیم، استحکام کششی و سختی را بیشتر میکند.

*** دستگاه نورد سرد

یکی دیگر از اهداف نورد سرد، رسیدن به سطح صاف و صیقلی با ابعاد دقیق است. گامهایی نظیر کشش سرد، پولیش، نورد چرخشی و سمباده، مراحل اضافی نورد سرد است. توسط این مراحل است که یک محصول فولادی با کیفیت حاصل میشود. در واقع کشش سرد در این فرآیند باعث میشود استحکام نقطه تسلیم و استحکام کششی افزایش یابد. همچنین نورد سرد باعث افزایش سختی نیز میشود. نورد چرخشی باعث میشود ناخالصیهای قطعه از بین رود، که این به خودی خود باعث میشود قطعه مورد نظر کیفیت بالایی داشته باشد.

*** دلیل گرانی فولاد نورد سرد نسبت به نورد گرم

همانطور که در بالا اشاره شد، فرآیند تولید فولاد نورد سرد دارای مراحل زیادی است. سمباده زدن نیز یکی دیگر از مراحل اضافی است، این مرحله باعث باریکتر شدن و کنترل ابعاد به کار میرود. و در نهایت پولیش زدن که باعث میشود قطعه صاف و صیقلی و بسیار براق داشته باشیم. فولاد نورد سرد دارای کربن کمتری میباشد، که باعث میشود از انعطاف پذیری بالایی برخوردار باشد.

یکی دیگر از ویژگیهای کاربردی فولاد نورد سرد این است که با توجه به ظاهر زیبای آن، در مکانهایی که زیبایی اهمیت بالایی دارد، از آن استفاده میکنند. و در مکانهایی که ظاهر اهمیت چندانی ندارد، معمولا از فولاد نورد گرم استفاده میکنند. همه این مراحل اضافی باعث میشوند تا فولاد نورد سرد قیمت بالایی داشته باشد. به همین دلیل است که قیمت ورق روغنی که از فرایند نورد سرد بدست می آید، نسبت به قیمت ورق سیاه بالاتر است.

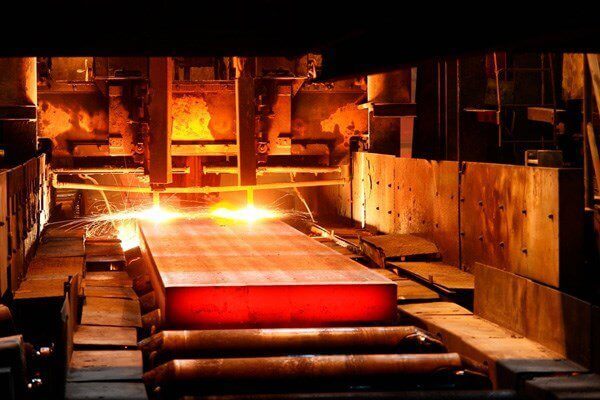

*** فرآیند فولاد نورد گرم

فولادی که تحت عملیات نورد گرم قرار میگیرد، معمولا مراحل ساده تری را نسبت به فولاد نورد سرد دارد. در عملیات نورد گرم ضخامت فلز ورودی اندکی کاهش مییابد. فرآیند کار نیز به این شکل است که دو غلتک در خلاف جهت یکدیگر چرخیده میشود و فلز ورودی توسط ریلی که به سمت غلتکها هدایت میشود، به سیمت غلتک میرود و در نتیجه آن طول فلز افزایش یافته و ضخامت آن کاهش مییابد. همانطور که از اسم نوردگرم مشخص است، فولاد نورد گرم فولادی در دماهای نسبتا بالا در حدود ۹۲۶ درجه سانتیگراد تحت عملیات نورد گرم قرار میگیرند. این دمای بالا باعث میشود فولاد به آسانی تغییر شکل دهد. معمولا کیفیت فولاد نورد گرم در مقایسه با نورد سرد کمتر است. دلیل آن نیز مشخص است، فولاد نورد سرد چندین مرحله اضافی نسبت به نورد گرم دارد. زیبایی و سطح صاف و صیقلی نورد سرد یکی دیگر از ویژگیهایی است که نورد سرد دارد، ولی نورد گرم معمولا به صورت سیاه است.

*** فرآیند نورد گرم

یکی از فاکتورهای مهم در نورد گرم، اصطکاک بین غلتک و سطح فلز است، گاهی ممکن است اصطکاک بین این دو به گونهای باشد که غلتکها روی ماده بلغزند.

*** دما؛ عاملی مهم در نورد گرم

دما مهمترین پارامتر فولاد نورد گرم است، که بایستی آن را تحت کنترل داشت. همانند شکل بالا باید به این نکته نیز توجه داشت که بایستی تمام قسمتهای قطعه به دمای دلخواه برسد، و دمای تمام قسمتهای آن یکنواخت باشد. اگر به عنوان مثال قطعه مورد نظر به صورت یکنواخت گرم نشده باشد، هنگام تغییر شکل ناشی از نوردگرم، ابعاد آن به صورت یکسان تغییر نخواهد یافت.

یکی از نکات دیگری که بایستی به آن توجه کرد، این است که دمای قطعه تا زمان اعمال نوردگرم، در دمای موردنظر باقی بماند. کنترل دما در این شرایط کار آسانی نیست. برای حل این معضل معمولا دستگاه نورد گرم را در کنار ریختهگری استفاده میکنند. در این حالت، پس از ریختهگری قطعه مورد نظر، بلافاصله تحت نورد گرم قرار میگیرد.

برای فولادهای آلیاژی و کمکربن معمولا تا ۱۲۰۰ درجه سانتیگراد قطعه مورد نظر را گرم میکنند. نورد گرم معمولا ۵۰ تا ۱۰۰ درجه بالای دمای تبلور مجدد رخ میدهد تا از کرنش سختی قطعه جلوگیری شود.

*** دستگاه نورد گرم

تمام مراحل و تجهیزاتی که کارخانه نورد بایستی داشته باشد، در ادامه توضیح داده میشود.

کوره پیشگرم یکی از تجهیزات مورد نیاز در کارخانجات فولاد نورد گرم است، در این کورهها قطعات نیمه تمام فولادی روی نوار نقاله به حرکت در میآیند. این کورهها بایستی به گونهای باشند که وقتی شمشال از ابتدای کوره به حرکت در میآید، در انتهای کوره به دمای مورد نظر برسد.

اجکتور (ejector)، یکی دیگر از اجزایی است که وقتی قطعه به دمای موردنظر رسید، وظیفه خارج کردن قطعات را از کوره را بر عهده دارد.

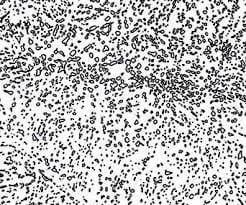

خط خنک کاری یکی دیگر از مراحل است. این قسمت ورق نورد گرم نهایی را تحت شرایط مورد نظر خنک میکند. تابگیری قطعات نیز پس از اعمال نورد صورت میگیرد، به این صورت که چندین غلتک کوچک برای کنترل ابعاد از تابگیر استفاده میکنند. همچنین یکی از نکات مهم دیگر، ریزساختار حاصل از هر کدام از فرآیندها است. در فرآیند نورد سرد با توجه به اینکه کار سرد روی قطعه انجام میشود، جهت گیری دانهها تغییر میکند. اما در نورد گرم با توجه به پیش گرم کردن آن، دانهها همجهت باقی میمانند.

*** عملیات حرارتی پس از نورد

معمولا پس از اعمال فرآیند نورد، برای بازیابی خواص فیزیکی، مکانیکی و ساختار متالورژیکی فولاد نورد گرم، از عملیات حرارتی به نام آنیل و کروی کردن استفاده میکنند، که شامل انواع گوناگون هستند. لازم به ذکر است که تحت عملیات نورد که بر روی قطعات صورت میگیرد، معمولا خواص مکانیکی و فیزیکی تحت تاثیر قرار میگیرند، که از کیفیت قطعه میکاهد.

گفتنی است که آنیل کردن بیشتر برای مواردی به کار میرود که روی مواد کارسرد رخ داده است. در این فرآیند، فولاد را در دمایی بالای دمای تبلور مجدد برای مدت معینی قرار میدهند، تا تمام خواص و ساختار متالورژیکی بازیابی شود.

آنیل به دو صورت است که در ادامه به آنها پرداخته میشود. با آرتان پرس همراه باشید.

*** آنیل کامل

هدف از تابکاری کامل دستیابی به ساختار پرلیت با دانه بندی درشت است، که این ساختار به پرلیت خشن معروف است. در این فرآیند قطعه را در یک محدوده دمایی در یک زمان مشخص گرم و سرد میکنند. این ساختار شکل پذیری خوبی خواهد داشت.

*** آنیل هم دما

فرآیند آنیل همدما شبیه به آنیل کامل است، با این تفاوت که فولاد سریعتر نسبت به آنیل کامل سرد میشود، که این باعث میشود پرلیت حاصل ریزتر از حالت قبلی شود.

*** عملیات کروی کردن

این عملیات انعطافپذیرترین فولاد را به وجود میآورد. همانند شکل زیر، به این صورت که سمنتیت کروی در زمینه فریتی فولاد به صورت همگن توزیع میشود. زمان این فرآیند بایستی طولانی باشد تا فرصت کافی برای نفوذ وجود داشته باشد.

یکی از مهمترین محصولات فولاد نورد گرم، میلگرد نوردگرم است، که در صنعت ساخت و ساز به کار میرود. همچنین این محصول در صنعت ریل نیز کاربرد دارد.

*** مزایا و معایب فولاد نورد گرم

نورد گرم در مقایسه با نورد سرد به تجهیزات، دستگاهها و نیروی کمتری نیاز دارد. کرنش سختی کمتری روی محصولات نوردگرم همجون ورق سیاه ایجاد میشود، که دلیل آن پیش گرم کردن در فرآیند نوردگرم است. قطعه نوردگرم دارای استحکام کمتری نسبت به محصولات نورد سرد هستند. همانطور که اشاره شد محصولات نورد گرم در مقایسه با نورد سرد کیفیت کمتری دارند. همچنین با توجه به اینکه موقع سرد شدن حجم قطعات کم میشود، ابعاد در فرآیند نوردگرم به سختی کنترل میشود.

*** مشخصات فولاد نورد گرم

در نهایت به چند مورد از مشخصات مهم محصولات فولاد نورد گرم اشاره میشود.

- سطح فلس دار، ناشی از سرد شدن از دمای بالا

- نیاز به عملیات کمتری دارد

- در دمای اتاق خنک میشود

- بدون فشار داخلی و سختی کرنشی

- مناسب برای ابعاد غیردقیق

آرتان پرس

این مطلب بدون برچسب می باشد.

ثبت دیدگاه