آیا میدانستید فرآیند ریخته گری قدمت ۷۰۰۰ ساله دارد؟ آیا میدانستید ریخته گری و تولید فلزات به این روش، نقش پررنگی در اقتصاد کشورها دارد؟ این احتمال وجود دارد که در آیندهای بلند مدت، ریخته گری منسوخ شده و جای خود را به متالورژی پودر و سایر روشهای تولید دهد؟ با آرتان پرس همراه باشید تا به بررسی این دو فرآیند تولید در این مقاله پرداخته شود، و جایگاه هر کدام در صنعت دنیا تبیین گردد.

در ابتدا به بررسی هر کدام از این دو فرآیند تولید قطعات پرداخته میشود، کاربردها، محاسن و معایب هر کدام بیان میشود، و در نهایت هر دو روش را با همدیگر مقایسه خواهیم کرد، با آرتان پرس همراه باشید.

*** متالورژی

هدف علم مهندسی متالورژی، همانگونه که از نامش مشخص است، کار روی فلزات و رساندن آنها به خواص آیده ال و مورد نظر است. در این تخصص خواص فیزیکی، مکانیکی و شیمیایی قطعات نیز آنالیز میشود.

فرآیندهای مختلفی در علم متالورژی صورت میگیرد که از مهمترین آنها میتوان به ریخته گری، متالورژی پور، جوشکاری، ماشین کاری، شکل دهی فلزات و غیره اشاره کرد.

از بین موارد ذکر شده، انتخاب روش ایده آل به عنوان فرآیند تولید قطعه مهندسی، به مسائل اقتصادی، خواص فلزات، اندازه و شکل قطعات و برخی موارد دیگر بستگی دارد. به عنوان مثال اگر قطعهای دارای شکل پیچیدهای باشد، معمولا از ریخته گری برای تولید قطعه استفاده میکنند. در ادامه به بررسی متالورژی پودر و ریخته گری پرداخته میشود.

*** متالورژی پودر

متالورژی پور یکی از زیرمجموعه های علم متالورژی است که برای تولید قطعات در اندازهها و جنسهای مختلف به کار میرود. در یک بیان کلی متالورژی پودر عبارت است از قالب گیری از پودر مواد مختلف با استفاده از دما و فشار بالا.

فرآیند تولید قطعه در متالورژی پودر شامل ۴ مرحله زیر است:

*** تهیه پودر

یکی از روشهایی که برای تولید پودر فلزات استفاده میکنند، روش اتمایزینگ است. در این روش مذاب از مجرایی وارد یک محفظه میشود، و گازی به سمت مذاب جریان مییابد، که باعث اتمیزه شدن مذاب میگردد.

*** فشرده کردن پودر

در این حالت پودر تحت فشار قرار میگیرد و به شکل مورد نظر در میآید، که باعث میشود دانسیته آن بالا رود. د راین حالت از چسبهای مخصوصی نیز استفاده میشود تا پودر به راحتی شکل بگیرد.

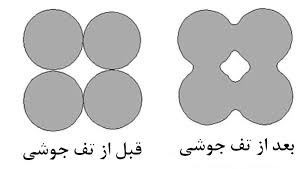

*** تف جوشی و یا زینترینگ

در ایم مرحله، قطعه شکل گرفته در کورههای مخصوصی قرار میگیرند و تا دمای مورد نظر حرارت میبینند، این دما حدود ۷۰ تا ۸۰ درصد نقطه ذوب متریال به کار رفته است. و باعث میشود پودرها ذوب شده و به همدیگر بچسبند. در اثر حرارت اعمالی، چسبهای پلیمری استفاده شده نیز از بین میروند. لازم به ذکر است که در عمل این مرحله به صورت کامل صورت نمیگیرد. یعنی در واقع توف جوشی ناقص میباشد، که خواص فیزیکی و مکانیکی قطعه را تحت تاثیر قرار میدهد.

قطعات گوناگونی به وسیله متالورژی پودر تولید میشود، از صنعت خودرو گرفته تا وسایل و تجهیزات خانگی قطعاتی به روش متالورژی پودر تولید شده و روانه بازار میشود. اما چه چیزی باعث شده است که متالورژی پودر یکی از ارکان مهم علم متالورژی لقب بگیرد؟ در ادامه به بخشی از مزایایی متالورژی پودر پرداخته میشود:

- آلیاژی کردن فلزات غیر قابل حل در همدیگر

- ترکیب فلزات و غیر فلزات

- ترکیب فلزات با نقطه ذوب بالا مثل تنگستن و مولیبدن

- تولید قطعات ظریف و دقیق در مقایسه با روش ریخته گری که در ادامه توضیح داده خواهد شد.

- تهیه آلیاژهایی که نقطه ذوب اجزا تفاوت زیادی با همدیگر داشته باشند: به عنوان مثال برای آلیاژسازی از مس و تنگستن، بهترین راه متالورژی پودر است.

در جاهایی که دقت ابعاد مهم باشد، معمولا از متالورژی پودر استفاده میکنند، و همچنین برای تولید انبوه قطعات کوچک به کار میرود. همچنینی با این روش میتوان قطعاتی متخلخل نیز تولید کرد.

*** مزایای متالورژی پودر

یکی از دلایل توسعه متالورژی پودر این است که در روش متالورژی پودر، فلز تلف شده نسبت به سایر روشها کم است، حتی به جرات میتوان گفت که تلفات فلزی نخواهد داشت. به طور تجربی ثابت شده است که یک کیلوگرم محصول ساخته شده به روش متالورژی پودر معادل چند کیلوگرم محصول ساخته شده به سایر روشها است. در حال حاضر متالورژی پودر بیشتر در مواردی مورد استفاده قرار میگیرد که ساختن قطعه تقریبا با روشهای دیگر غیرممکن باشد.

سطح قطعات ساخته شده با این روش آن قدر عالی و بدون نقص است که هیچ گونه کار اضافی دیگر روی قطعه ضرورت ندارد. همچنین سرمایه گذاری برای صنعت متالورژی به مراتب کمتر از روشهای کلاسیک ساخت قطعات است. اما در کنار همه این مزایا، این روش نیز مانند تمام روشهای دیگر، معایبی دارد.

یکی از معایب قطعات تولید شده به این روش این است که قطعات دارای خلل و فرج هستند. قالبها و محفظههایی که برای به دست آوردن شکل اجسام در آنها فشرده میشوند، خیلی گراناند، زیرا تحت فشار قرار میگیرند، بنابراین بایستی از جنس بسیار مقاوم ساخته شوند. برای ساخت قطعات بزرگ روش متالورژی پودر توصیه نمیشود. در کل متالورژی پودر زمانی سودمند خواهد بدو که قطعات کوچک در مقیاس خیلی وسیع مورد نیاز باشد.

یکی دیگر از معایب متالورژی پودر، گرانی پودر فلزات است

در ادامه به بررسی قطعات تولید شده به روش متالورژی پودر در صنایع مختلف پرداخته میشود.

*** کاریردهای متالورژی پودر

*** صنعت خودرو، مهمترین بازار متالورژی پودر

صنعت خودرو یکی از مهمترین صنایع برای تولید قطعات مختلف به روش متالورژی پودر است. و این فرآیند وظیفه تامین برخی از قطعات این صنعت را بر عهده دارد.

بزرگترین شرکتهای تولید کننده خودرو در دنیا، بیشترین میزان مصرف قطعات تولید شده به روش متالورژی پودر را دارند. و این نشان میدهد که چقدر این قطعات کارآمد و صرفه اقتصادی دارند.

*** لوازم خانگی، یکی دیگر از بازارهای متالورژی پودر

یکی دیگر از کاربردهای قطعات تولید با این روش، در لوارم خانگی میباشد. متالورژی پودر بیشتر نیازهای حوزه لوزام خانگی را تامین میکند.

در ادامه به بررسی فرآیند ریخته گری در تولید قطعات پرداخته و با متالورژی پودر مقایسه خواهد شد. با آرتان پرس همراه باشید.

*** فرآیند و تاریخچه ذوب و ریخته گری

ذوب و ریخته گری فلزات یکی از قدیمیترین فرآیندهایی اسشت که در تولید قطعات به کار میرود. و به گفته باستان شناسان و با توجه به اسناد ثبت شده، قدمتی ۷۰۰۰ ساله دارد. در این روش فلزات را به حالت مذاب در آورده و با هدایت آن به سمت قالب و انجماد آن، قطعه مورد نظر شکل میگیرد.

مهمترین فلزاتی که در صنعت ریخته گری استفاده میکنند، عبارتند از، فولادها و چدنها، برنز، برنج، آلیاژهای آلومینیم و منیزیم.

ریخته گری معمولا در قالبهای مختلفی صورت میگیرد، در برخی موارد از ماسه به عنوان قالب در ریخته گری استفاده میکنند. و در برخی موارد از مواد فلزی به عنوان مثال قالبهای فولادی استفاده میکنند.

*** انواع ریخته گری

ریخته گری در کل بر دو نوع تقسیم میشود. فلزات توسط فرآیند ریخته گری یا به صورت شمش ریخته میشوند و یا به صورت شکل نهایی که مستقیم قطعه تولید شده روانه بازار میشودو در ادامه به بررسی اجمالی هر کدام پرداخته میشود.

*** شمش ریزی

مذاب فلزات را داخل یک شمش با ابعاد استاندارد میریزند. از شمش ریزی بیشتر برای فلزات غیر آهنی استفاده میکنند. از شمش ریزی بیشتر در صنایع معندی و استخراج فلزات استفاده میکنند. به این صورت که فلز فرآوری شده را به صورت شمش و محصول میانی ریخته گری میکنند.

*** ریخته گری مداوم

در این روش از سیستم آبگرد برای سرد کردن مذاب استفاده میکنند. مذاب از مجرای خروجی تاندیش خارج شده و از داخلی قالبهای مسی عبور داده میشود و در یک مسیری شمش به صورت دائمی ریخته گری میشود.

*** شکل ریزی

*** قالبهای دائمی در فرآیند ریخته گری

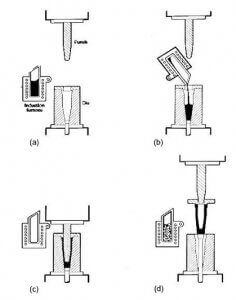

در واردی که تولید قطعه در مقیاس زیادی مورد نیاز باشد، از قالبهای دائمی استفاده میکنند.

*** ریخته گری ثقلی

مذاب تحت هیچگونه نیرویی قرار ندارد، و توسط نیروی جاذبه قالب را پر میکند.

*** ریخته گری تحت فشار

در این حالت، مذاب تحت فشار از قسمت بالا به داخل قالب اعمال میشود.

*** فرآیند ریخته گری کوبشی

این روش در واقع ترکیبی از ریخته گری و آهنگری است، مذاب در داخل قالب ریخته میشود و سپس تحت فشار کوبشی یک جسم خارجی منجمد میشود.

*** ماسه ریخته گری چیست

قالب ماسهای در ریخته گری قدمت زیادی دارد، که از آن به عنوان فرآیند ریخته گری در قالب موقت یاد میکنند. در این روش یک مدل از جنس چوب ساخته میشود و با الگو قرار دادن آن، قالبهای زیادی ساخته میشوند.

ریخته گری در قالبهای ماسه ای معمولا دقت ابعادی کمی دارد، و همچنین کیفیت سطح آن نیز کم است. اما برای ریخته گری اغلب فلزات به کار میرود. همچنین قالب ماسهای برای حجم بالای تولید توصیه نمیشود.

اما مزایای این روش میتوان به، ارزان بودن مواد اولیه و قابلیت استفاده برای قطعات بزرگ اشاره کرد.

*** مزایا و معایب صنعت ریخته گری

یکی از مزایای مهم در ریخته گری این است که قابلیت تولید قطعات پیچده در این روش زیاد است. فرآیند ریخته گری طیف وسیعی از ابعاد را در بر میگیرد. از ابعاد کوچک گرفته تا ابعاد بزرگ به روش ریخته گری قادر به تولید هستند.

ریخته گری برای تولید انبوه قطعات نیز به کار میرود.

اما در کنار این محاسن، دقت ابعاد در ریخته گری نسبتا پایین است، هرچند در سالیان گذشته با پیشرفت تکنولوژی، ریخته گری دقیق مشکلات مربوط به ابعاد را حل کرده است.

همواره کار با مذاب فلزات سخت بوده است، و بایستی کلیه پرسنل دستورالعملهای ایمنی را رعایت کنند، تا احتمال بروز خسارات کم شود. در کنار این، تولید قطعات به روش فرآیند ریخته گری مشکلات زیست محیطی ایجاد میکند، همچنین با توجه به انرژی بالای مورد نیاز جهت ذوب کردن شارژ کورهها، انرژی مصرفی بسیار بالا خواهد بود.

*** سخن آخر

هر کدام از روشهای متالورژی پودر و ریخته گری، جایگاه ویژهای در صنعت متالورژی دارند، و هر کدام از آنها محاسن و معایب خود را دارد، در کل متالورژی پودر نسبت به ریخته گری صنعت تمیزی است و میزان هزینه آن نیز کمتر است و مشکلات زیست محیطی به بار نمیآورد و در کل برای تولید قطعات کوچک در مقیاس تولید بالا به کار میرود. هم برای فلزات و هم برای غیرفلزات این روش کاربردی است. قطعات تولید شده به روش ریخته گری چگالی بالایی دارند، که باعث میشود خواص مکانیکی مطلوبتری داشته باشند. فرآیند ریخته گری برای تولید قطعات بزرگ و پیچیده بیشتر به کار میرود.

این مطلب بدون برچسب می باشد.

بسیار مطالب جالبی بود